Der Airbag-Luftsack ist ein High-Tech-Produkt, das die meisten Menschen zum Glück nie zu Gesicht bekommen.

Kaum jemandem ist bekannt, wieviel ein solcher Luftsack leisten muß, um Leben retten zu können. Bestehend aus durch Beschichtung optimierte Polymerfasern ist er innerhalb weniger Millisekunden voll einsatzfähig. In dieser kurzen Zeitspanne beweist ein Luftsack sein ganzes Können:

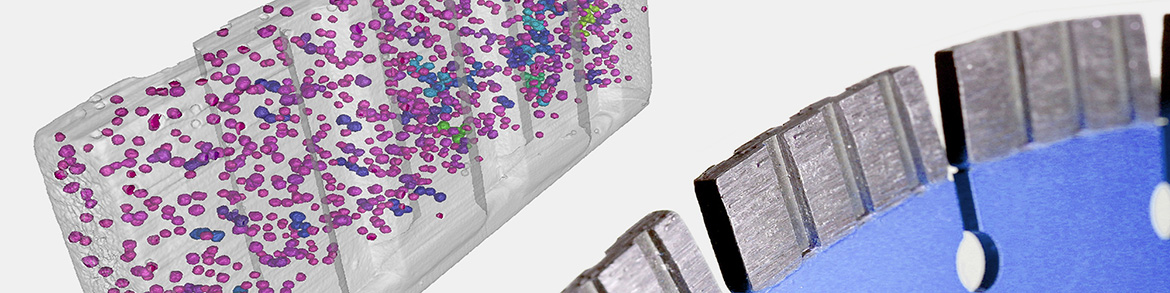

Jede einzelne Faser wird bis an die Grenze ihrer Belastbarkeit geführt. Auf die Innenseite des Luftsacks wirken heiße Emissionsgase, die bis zu 600 °C erreichen können, ohne dass das Gewebe schmilzt. Pyrotechnische Staub-Emissionen werden auf der Gewebeinnenseite abgefangen; die Staubbelastung für die Passagierlunge wird damit deutlich vermindert.

Bis ein solches Produkt entwickelt ist, bedarf es einer Vielzahl von Spezialisten, die im Team zusammenarbeiten: Die Art der Faser, ihre Webung, die Beschichtung und natürlich auch der geplante Gasgenerator sind beispielhaft zu nennen, die untersucht werden müssen. In ganzen Testserien von Prototypen werden Luftsäcke auf Herz und Nieren geprüft.

Auch die GWP trägt ihren Teil dazu bei, solche Tests in ihrer Effizienz weiter zu steigern. Mittels schneller Thermographie können Temperaturveränderungen während der Luftsackaufblasversuche mit bis zu 1.000 Hz aufgezeichnet werden.

Dieses Verfahren eignet sich natürlich auch für den nackten Gasgenerator und somit um Aussagen über die während der Zündung auftretenden Temperaturen und Gasturbulenzen zu treffen.

Interessiert?

Sprechen Sie mit unserem Spezialisten:

Dr. Julius A. Nickl, +49 (0)8106 994 115, ![]() Email

Email

Reference

Ansprechpartner

Max Diedering

Geschäftsentwicklung, Vertrieb & Marketing

Senior-Experte für Schadensanalyse & metallische Werkstoffe