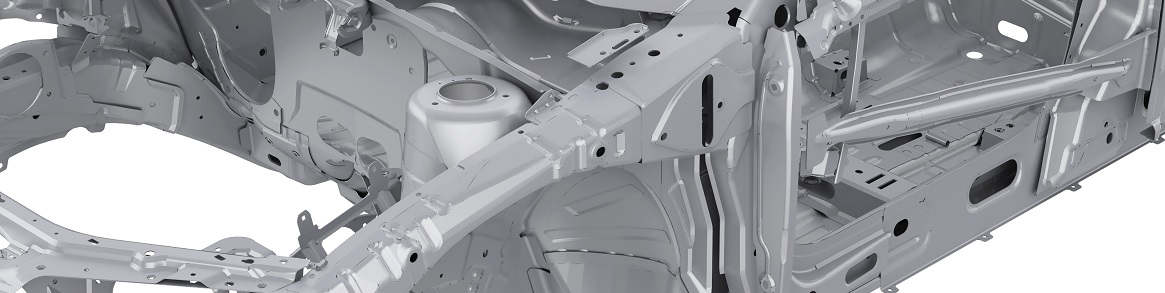

Materialanalytik:

Die Eigenschaften des Ausgangsmaterials sind von entscheidender Bedeutung für das spätere, additiv gefertigte Bauteil. Das Material beeinflusst im 3D-Druck beispielsweise die Präzision, die Bauteilqualität und die Wiederholbarkeit. Das GWP-Kunststofflabor charakterisiert ihre Ausgangsmaterialien mit modernen Analyseverfahren.

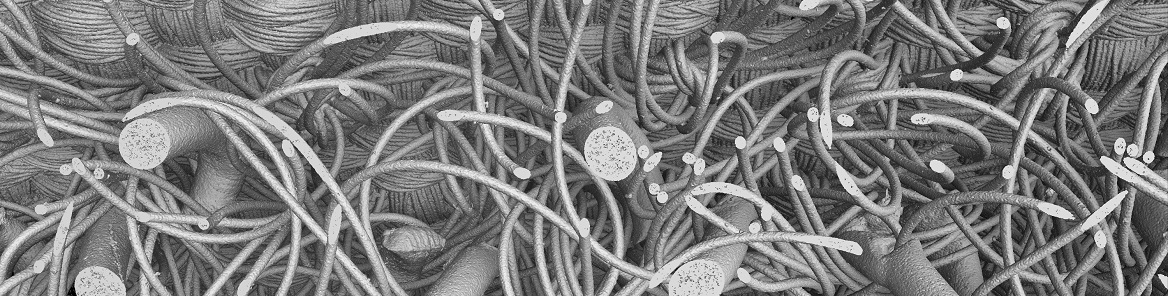

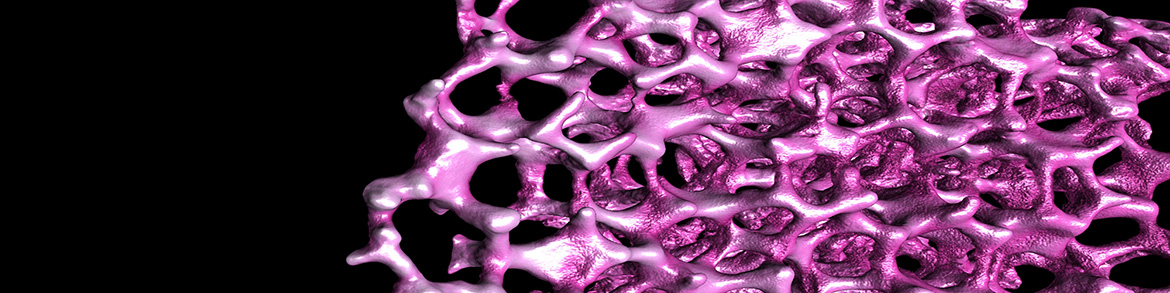

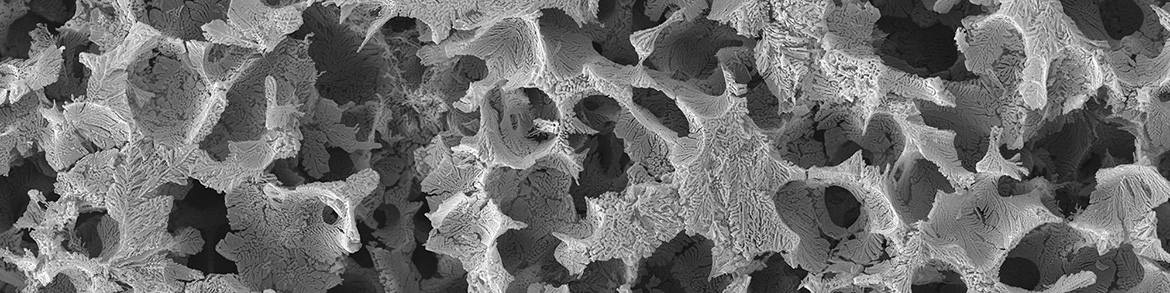

Oberflächenanalytik:

Die Oberfläche hat hohen Einfluss auf die Optik sowie die Lebensdauer bei dynamischer Belastung. Die GWP kann bei Ihren Bauteilen u.a. die Rauheiten (Rz, RA, etc.), die Oberflächenmorphologie, Farbe und Glanz messen und analysieren.

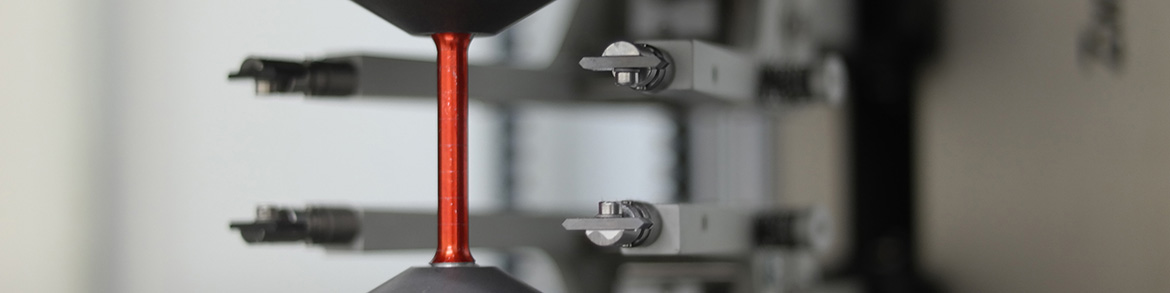

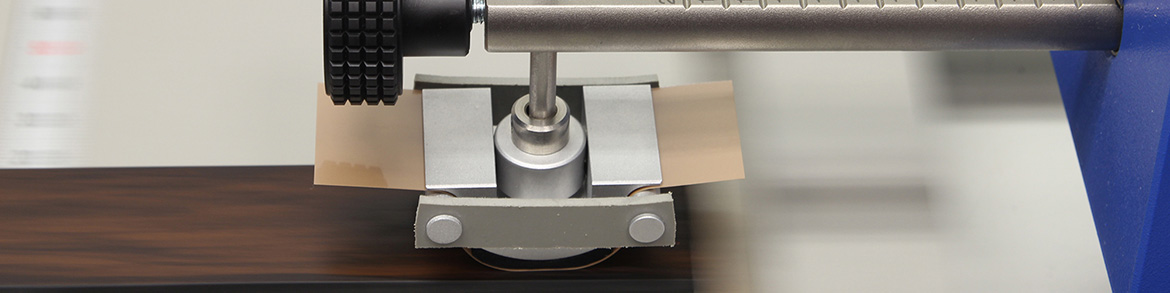

Mechanische Prüfungen und Umweltsimulation:

Auch die mechanischen Eigenschaften nach dem Aufbau bestimmen die Lebensdauer des 3D-gedruckten Bauteils. Die GWP kann für Sie in statischen Zugversuchen und dynamischen Belastungstest geeignete Kennwerte messen und einordnen. Wichtige Punkte sind die Richtungsabhängigkeit der mechanischen Eigenschaften sowie der Oberflächeneinfluss auf die dynamischen Eigenschaften. Gerne beraten wir Sie in der Auswahl geeigneter Probenpositionierung und Testverfahren und führen die Untersuchungen für Sie durch.

Mittels Umweltsimulation lassen sich Beanspruchungen wie Temperatur, Licht und Feuchte nachstellen. Die bietet wichtige Informationen zum Einschätzen der Lebensdauer und der Schwachstellenanalyse.

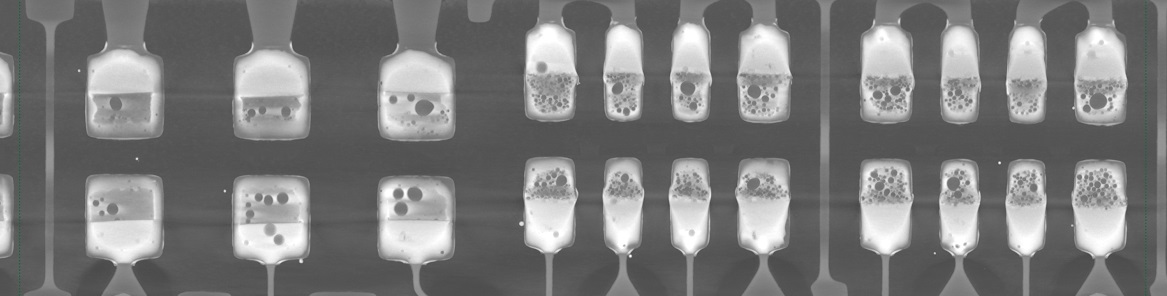

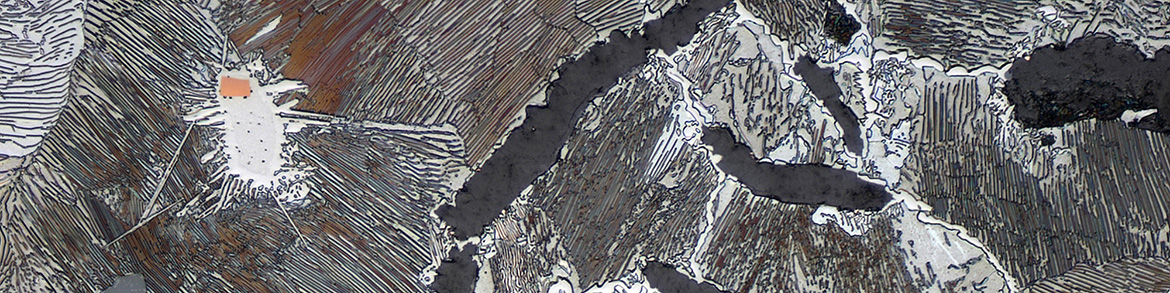

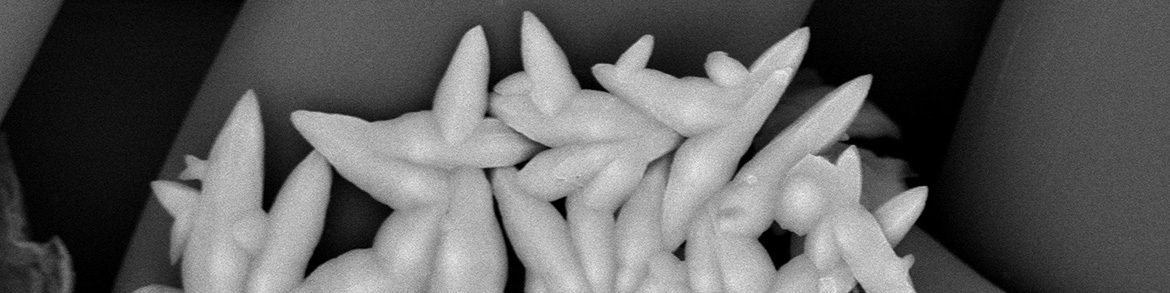

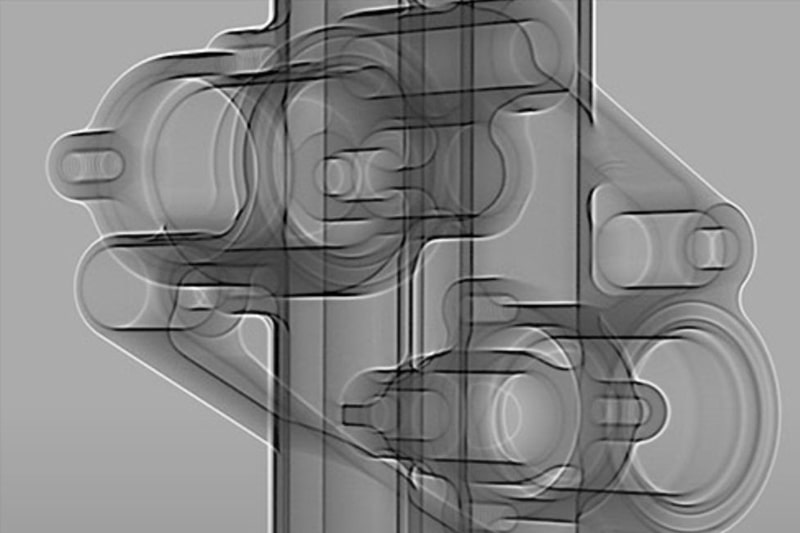

Plastographische Untersuchungen:

Mittels metallographischer Untersuchungen additiv gefertigter Bauteile lassen sich charakteristische Kenngrößen ermitteln. Des Weiteren lassen sich Poren, Einschlüsse oder Bindefehler sichtbar machen. Die CT erweitert das Untersuchungsspektrum.

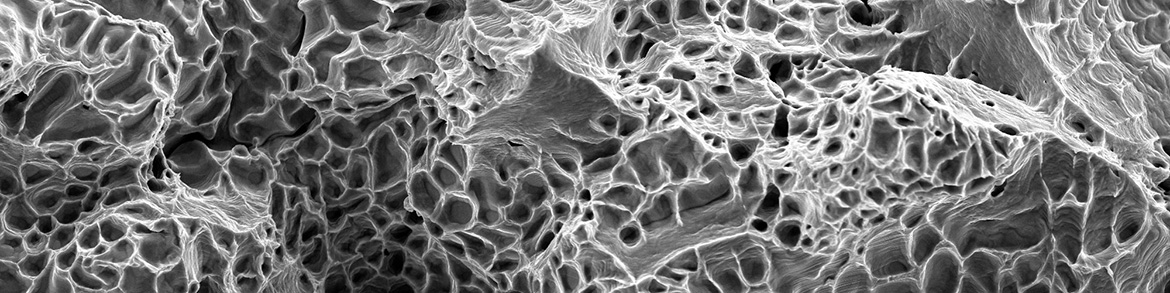

Schadensanalyse:

Kommt es im Betrieb oder in der Herstellung zu Schäden (Risse, Brüche, Alterung, Verfärbungen) an Ihren additiv gefertigten Komponenten, können wir eine Schadensanalyse für Sie durchführen. Bei 3D gedruckten Komponenten sind mangelnde Bindung im Werkstoff oder geringe Oberflächengüten typische Fehlerquellen.