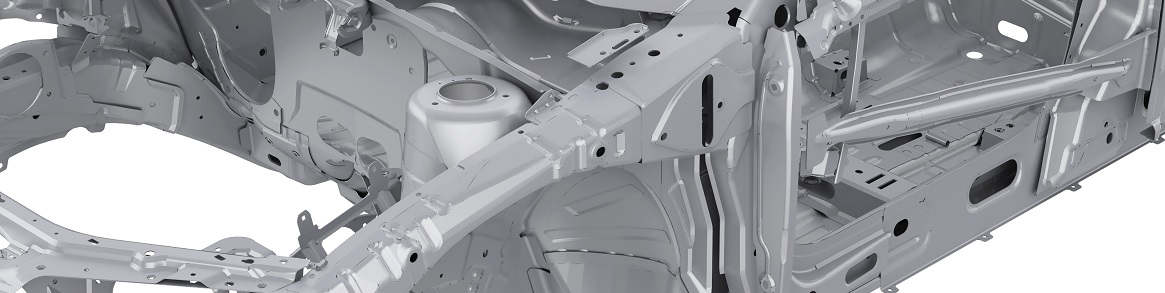

Untersuchung der Ablagerungen in einer wassergekühlten Abgasleitung

Bei der Untersuchung einer wassergekühlten Abgasleitung, die durch Lochbildung undicht geworden ist, wurden Rußablagerungen im Inneren festgestellt, die neben Kohlenstoff auch Eisenoxide wie Goethit (Fe₂O₃·H₂O) und Hämatit (Fe₂O₃ enthalten). Ziel der Untersuchung war es, die chemische und strukturelle Zusammensetzung der Ablagerungen zu bestimmen und mögliche Ursachen für die Beschädigung der Leitung zu identifizieren.

Verwendete Analysemethoden

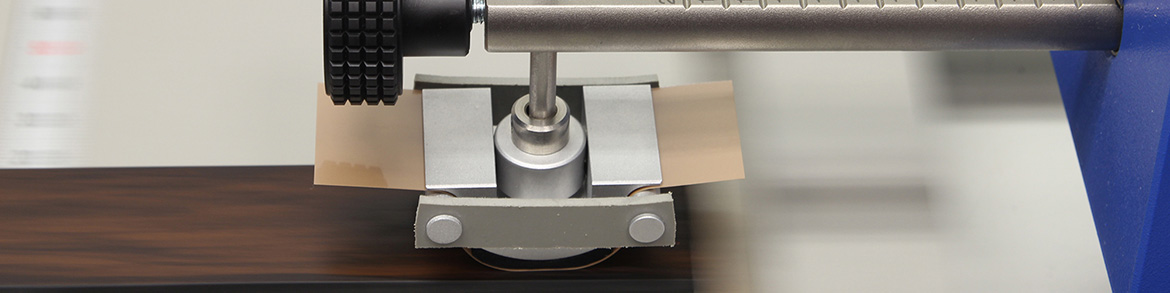

Zur Untersuchung wurden verschiedene Methoden angewendet:

- Elementanalyse mittels EDX (Energiedispersive Röntgenmikrobereichsanalyse)

Mit EDX wurde die elementare Zusammensetzung der Ablagerungen ermittelt. Dabei wurde die durch den Elektronenstrahl ausgelöste Röntgenstrahlung der Probenatome gemessen, um das Spektrum der charakteristischen Röntgenlinien zu erfassen. Dies ermöglichte eine präzise Bestimmung der chemischen Elemente in den Ablagerungen. - Röntgenpulverdiffraktometrie (XRD)

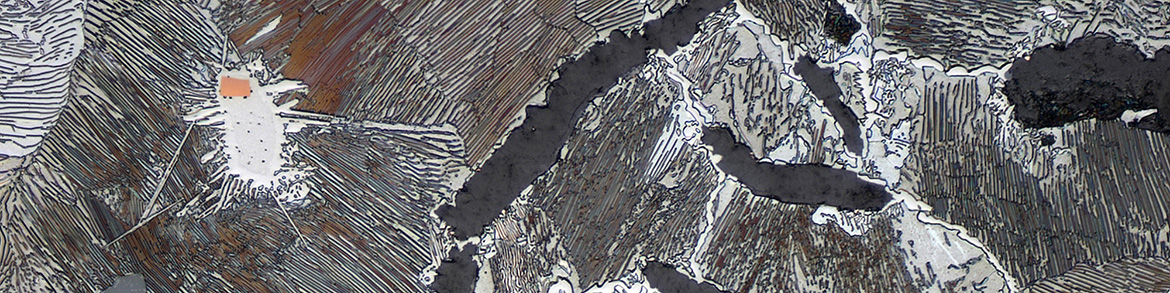

Die Röntgenpulverdiffraktometrie (XRD) wurde verwendet, um die kristalline Struktur der Ablagerungen zu analysieren. Anhand der Beugungsdiagramme, die mit einer Referenzdatenbank verglichen wurden, konnten folgende Phasen identifiziert werden:- Abgasrückstände: Hämatit (Fe₂O₃), Goethit (Fe₂O₃·H₂O)

- Wasserrückstände: Hämatit (Fe₂O₃), Magnetit (Fe₃O₄), Kalzit (CaCO₃)

Diese Phasen geben Aufschluss über die chemischen Prozesse, die während der Ablagerung und Korrosion stattgefunden haben.

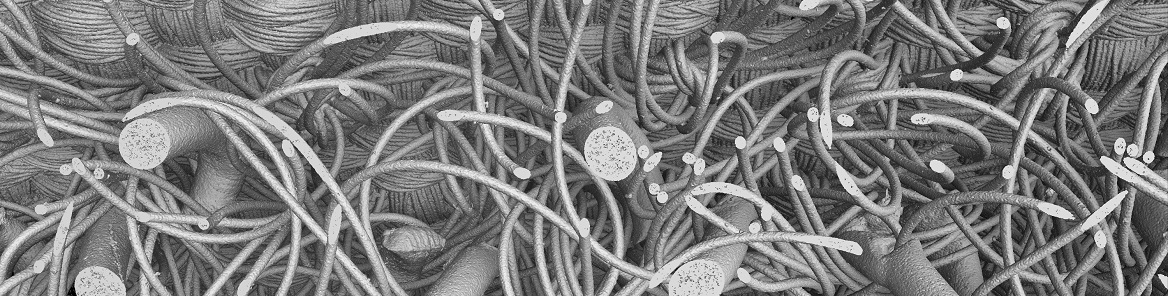

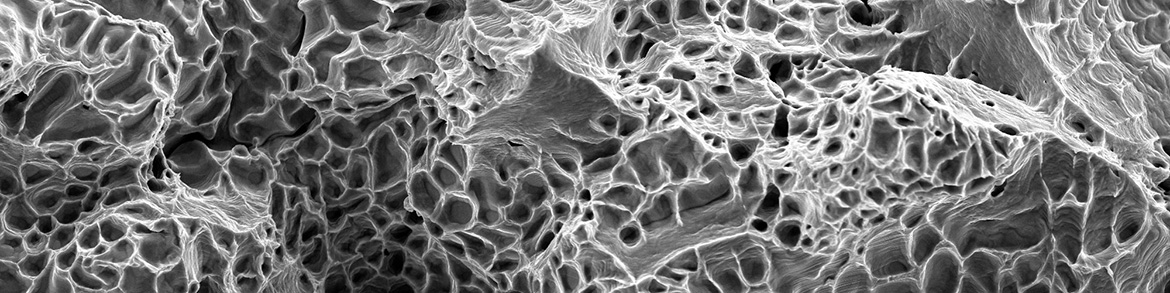

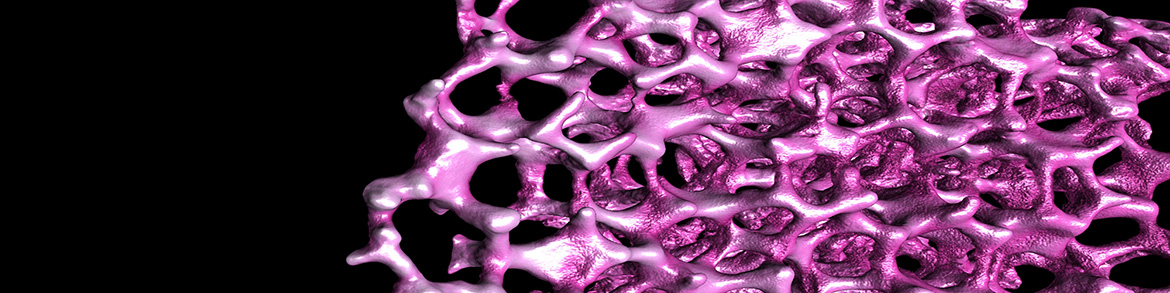

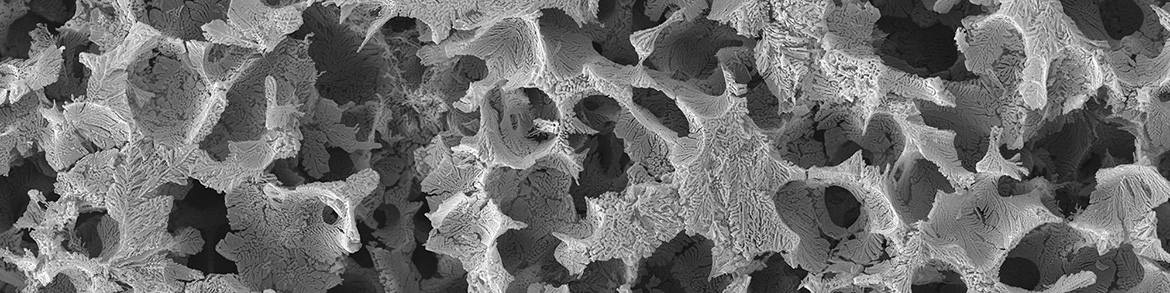

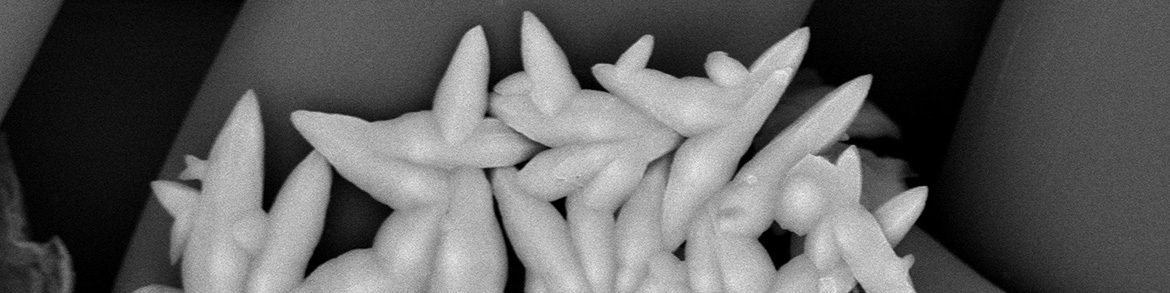

- Rasterelektronenmikroskopische Untersuchungen (REM)

Das Rasterelektronenmikroskop (REM) wurde verwendet, um die Oberflächenstruktur und die Verteilung der Elemente in den Ablagerungen detailliert zu untersuchen. In Kombination mit der EDX wurde die chemische Zusammensetzung der Proben weiter verfeinert.

Ergebnisse der Untersuchung

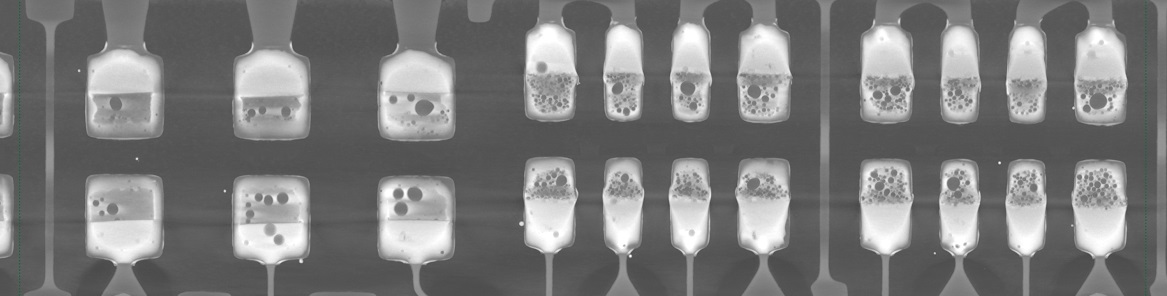

- Innenablagerungen (Abgasrückstände):

Die Ablagerungen im Inneren der Abgasleitung bestehen hauptsächlich aus Kohlenstoff (Ruß), Eisen (in Form von Hämatit und Goethit) sowie Sauerstoff. Die geringe Kristallinität von Hämatit und Goethit deutet auf unvollständige Reaktionen hin, was durch die niedrigen Reflexionen im XRD-Spektrum bestätigt wird. Die Ablagerungen im Inneren zeigen auch die typischen Merkmale einer Heißgaskorrosion. - Außenablagerungen (Wasserrückstände):

Die Ablagerungen auf der wassergekühlten Außenseite enthalten neben Hämatit auch Magnetit und Kalzit. Magnetit bildet sich bei Temperaturen über 180 °C aus gelösten Eisenionen und Wassermolekülen, was auf eine höhere Temperatur und eine vollständigere chemische Reaktion hinweist. Kalzit ist ein Endprodukt der Kalziumkarbonat-Kristallisation und zeigt, dass die chemischen Prozesse im Außenbereich abgeschlossen sind.

Schlussfolgerung und Ursache der Lochbildung

Die Ergebnisse deuten darauf hin, dass die Heißgaskorrosion im Inneren der Abgasleitung die Ursache für die Lochbildung ist. Wahrscheinlich sind schwefelhaltige Verbindungen im Abgas, kombiniert mit feuchtem Abgas (T < 950 °C) oder Schwitzwasser (z. B. während zyklischer Abschaltvorgänge des Betriebs), für die Schädigung des Rohres verantwortlich. Die korrosive Wirkung könnte durch den Kontakt mit Wasser und den dort vorhandenen chemischen Substanzen verstärkt worden sein.

Empfehlungen zur Vermeidung der Heißgaskorrosion

- Dauerbetrieb: Für einen kontinuierlichen Betrieb könnte das Aufbringen einer Cr₂O₃-Deckschicht helfen, die Korrosionsbeständigkeit der Abgasleitung zu erhöhen.

- Zyklischer Betrieb: Bei einem Betrieb mit häufigen Temperaturschwankungen könnten Plasmaspritzschichten vorteilhaft sein, da sie weniger anfällig für Rissbildung sind.

- Abgaszusammensetzung: Eine bessere Kontrolle der Abgaszusammensetzung könnte helfen, Heißgaskorrosion zu verhindern.

Zusätzlich könnten typische Werkstoffe für Abgasanlagen, die eine höhere Beständigkeit gegen diese Arten von Korrosion aufweisen, in Betracht gezogen werden.