Wenn Produkte versagen und klassische Prüfverfahren an ihre Grenzen stoßen, beginnt für Dr. Schmidt und sein Team bei der GWP die eigentliche Arbeit. Als Leiter der Abteilung Analytik ist er spezialisiert auf die interdisziplinäre Aufklärung hochkomplexer Schadensfälle – vom versprödeten Silikonimplantat bis zum defekten Türtaster im Zug.

Im Interview gibt Dr. Schmidt spannende Einblicke in die Welt der forensischen Materialanalytik, erzählt von detektivischer Laborarbeit und erklärt, warum Erfahrung und Neugier die wichtigsten Werkzeuge in seinem Beruf sind.

Dr. Schmidt, Sie leiten die Abteilung Analytik bei der GWP. Was genau macht Ihre Arbeit so besonders?

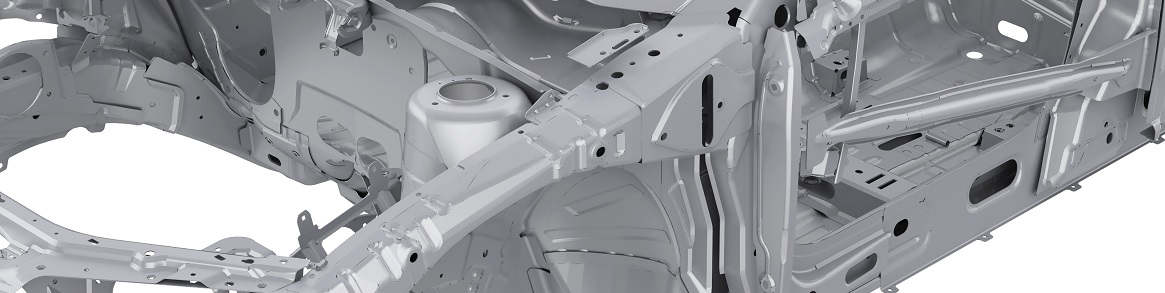

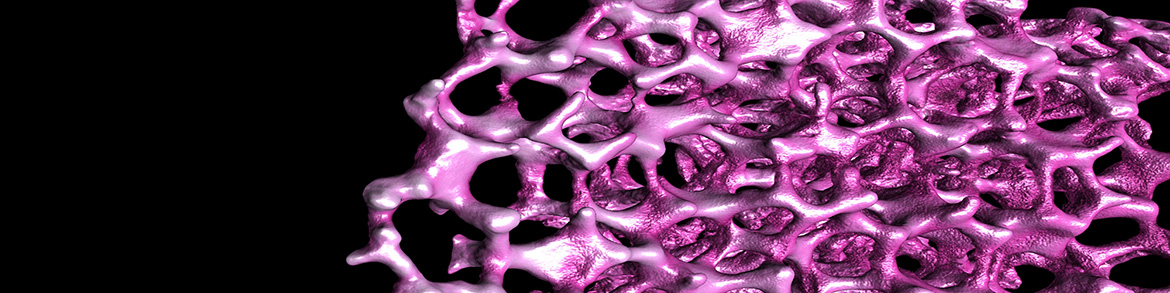

Unsere Arbeit wird immer dann spannend, wenn andere an ihre Grenzen stoßen. Wir kommen ins Spiel, wenn Schadensfälle besonders komplex sind – sei es in der Medizintechnik, der Elektrotechnik oder im Maschinenbau. Unsere Stärke liegt in der interdisziplinären Analyse von Schadensursachen, vor allem im Bereich Kunststoffe, Klebstoffe, Silikone und Verbundwerkstoffe. Oft sind es Kombinationen aus unterschiedlichen Materialien und Herstellungsverfahren, die zu unvorhergesehenen Problemen führen – genau da beginnt unser Job.

Können Sie ein konkretes Beispiel nennen?

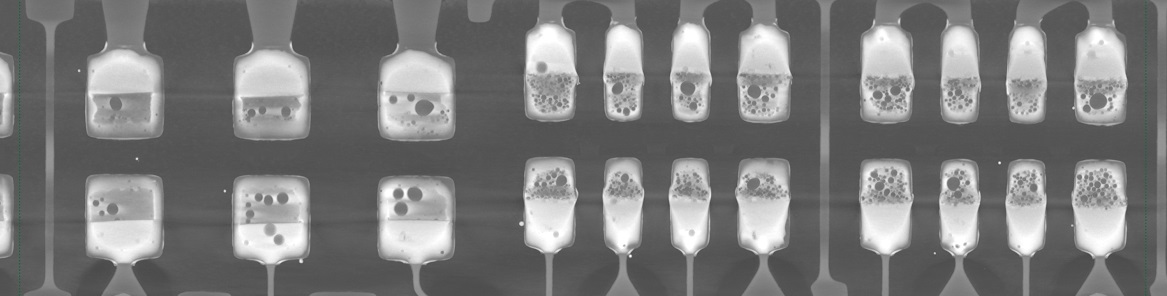

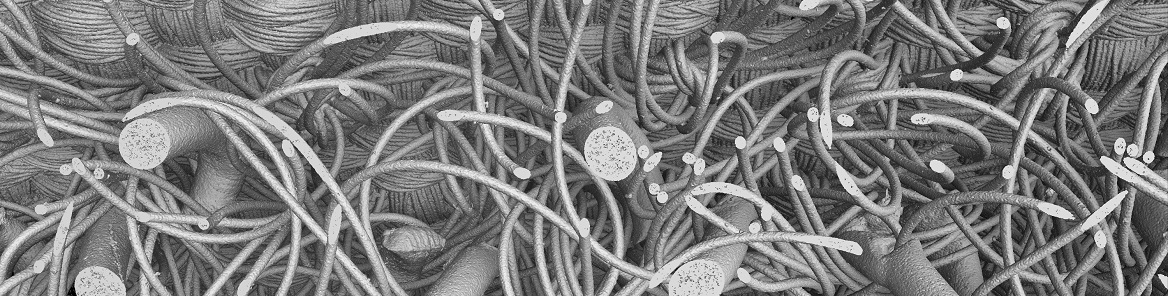

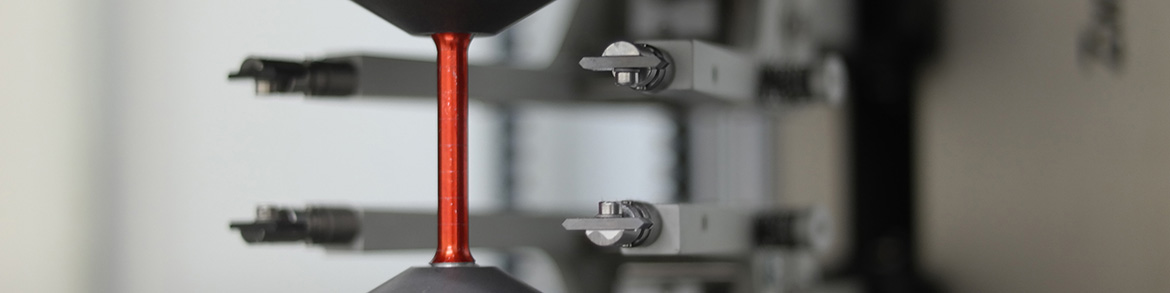

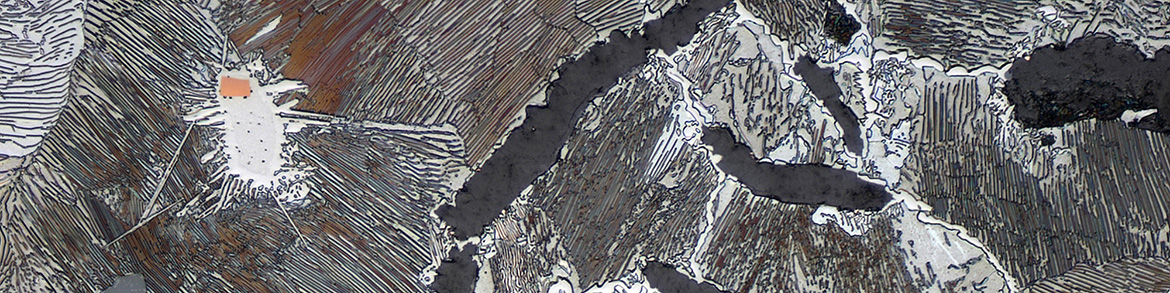

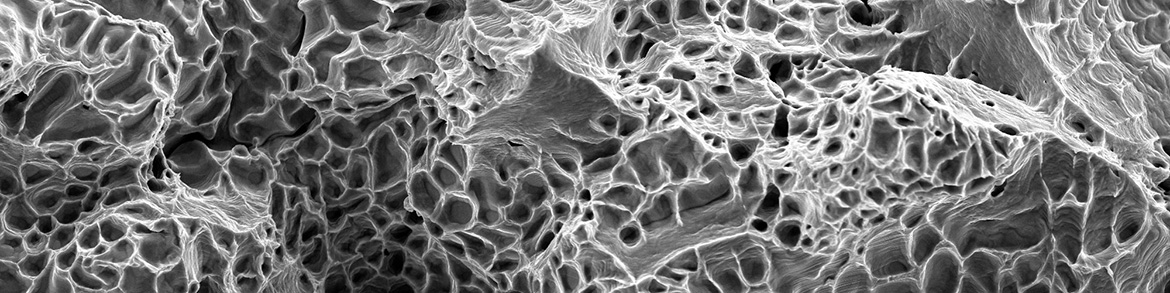

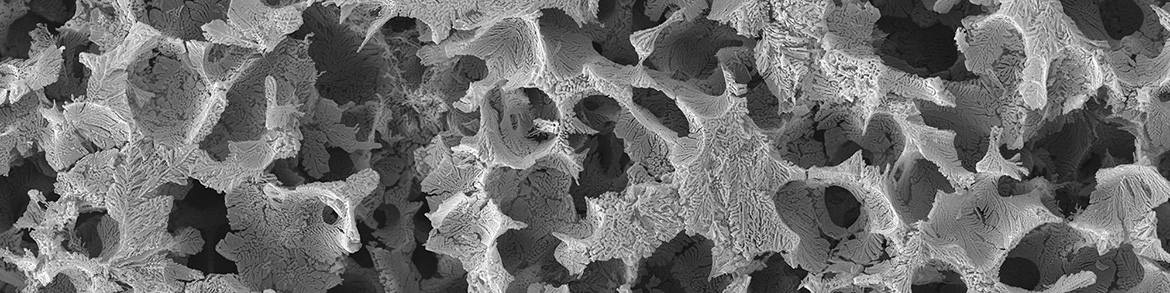

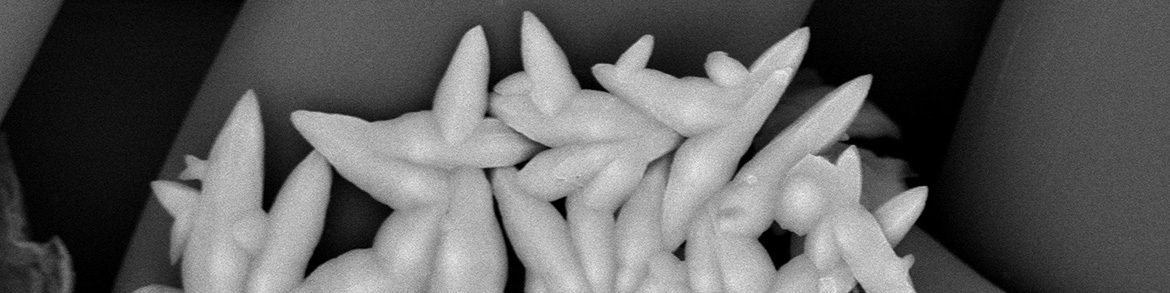

Gerne. Vor einiger Zeit hatten wir einen Fall mit vorzeitig versagenden Silikonimplantaten. Die äußeren Hüllen waren plötzlich porös, was zu ernsthaften Problemen bei Patienten führte. In unserem Labor haben wir mittels FTIR-Spektroskopie, Rasterelektronenmikroskopie und Thermoanalyse die Materialzusammensetzung sowie Degradationserscheinungen untersucht. Letztlich konnten wir zeigen, dass es bei einem bestimmten Produktionsschritt zu einer unzureichenden Vernetzung des Silikons kam – ausgelöst durch eine minimale Verunreinigung in einem Katalysator, die diesen inaktiviert hat. Das konnten wir im Labor auch nachstellen. Ohne tiefgehende Material- und Spurenanalytik wäre das kaum aufklärbar gewesen.

Das klingt nach Detektivarbeit im Labor.

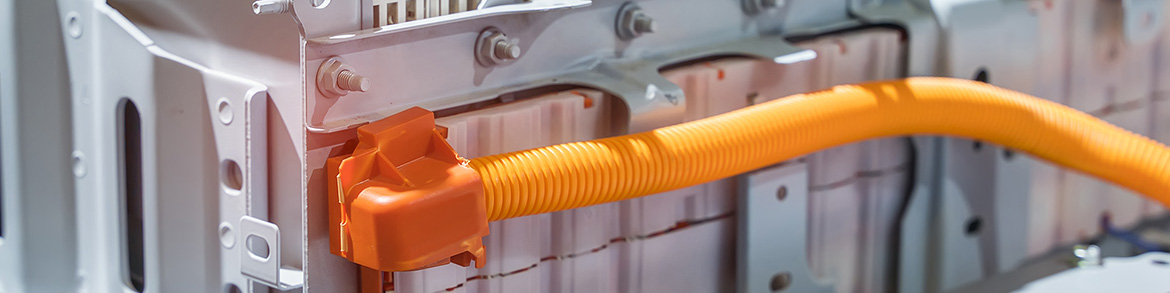

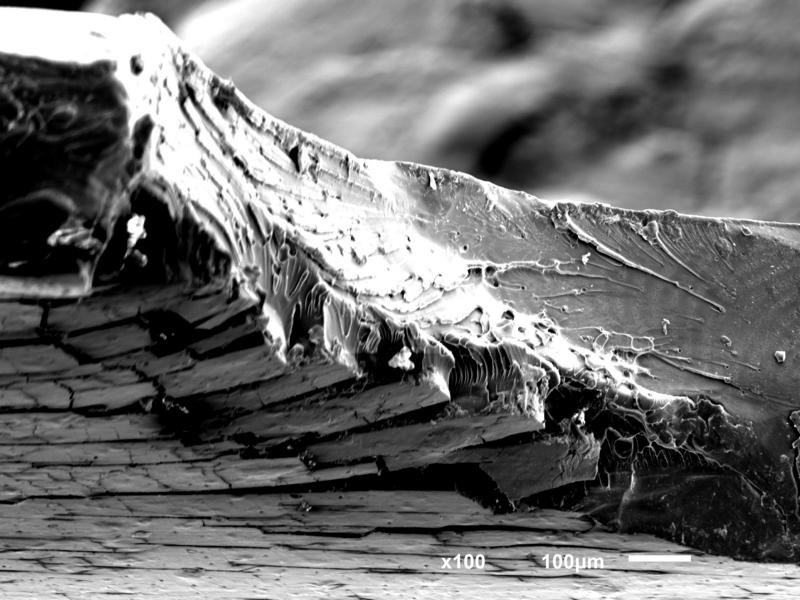

So ist es tatsächlich oft! Ein anderes Beispiel waren defekte Bedienfelder an Türen von Regionalbahnen. Die Taster fielen schon nach kurzer Zeit aus. Unsere Untersuchung zeigte, dass sich durch das Zusammenspiel von UV-Strahlung, mechanischem Stress und einem ungeeigneten Weichmacher die Oberfläche der Kunststoffabdeckung beschleunigt altern lies. Auch hier war es die Kombination mehrerer Effekte, die zum Versagen geführt hat – und genau solche Herausforderungen reizen uns.

Was zeichnet Ihr Team innerhalb der GWP besonders aus?

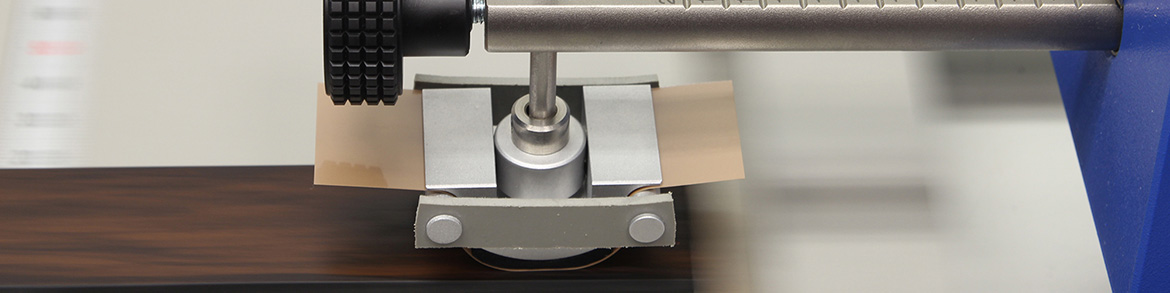

Wir haben eine Sonderstellung, weil wir uns auf hochkomplexe Fragestellungen konzentrieren, bei denen klassische Prüfverfahren oft nicht ausreichen. Immer wenn es chemisch wird, wenn Polymere, Additive oder Verbundmaterialien im Spiel sind, kommt unser Team ins Spiel. Wir verfügen über ein extrem breites Portfolio an Laborprüfungen – von chromatografischen Methoden bis zu zerstörungsfreien Prüfungen – und kombinieren das mit jahrzehntelanger Erfahrung in Werkstoffkunde und Fertigungstechnologien. Diese Kombination ist in der Tiefe sehr selten.

Wie wichtig ist Erfahrung in Ihrer Arbeit?

Unerlässlich. Viele Fehlerbilder sehen auf den ersten Blick ähnlich aus, unterscheiden sich aber in ihrer Ursache grundlegend. Erfahrung hilft dabei, Hypothesen richtig zu gewichten, systematisch auszuschließen und zielgerichtet zu analysieren. Gleichzeitig ist Neugier wichtig – man darf nie aufhören, Fragen zu stellen. Nur so kommt man bei schwierigen Fällen zur Ursache.

Was motiviert Sie persönlich an dieser Arbeit?

Ganz klar die Vielfalt. Jeder Schadensfall ist anders. Und die Technologieentwicklung bringt ständig neue Werkstoffe, neue Prozesse, neue Kombinationen – das hält unsere Arbeit lebendig. Es gibt kaum etwas Spannenderes, als die Ursache eines komplexen Versagens zu finden, das vorher ein Rätsel war. Genau dann wissen wir: Wir leisten einen echten Beitrag zur Sicherheit, Zuverlässigkeit und Weiterentwicklung von Produkten.

Herr Dr. Schmidt, vielen Dank für das Gespräch!

Neugierig auf mehr?

Schreiben Sie uns an analytik[at]gwp[dot]eu