Problemstellung:

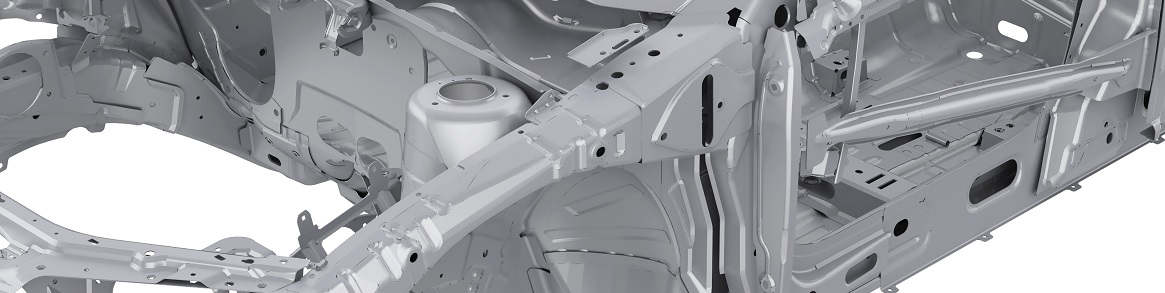

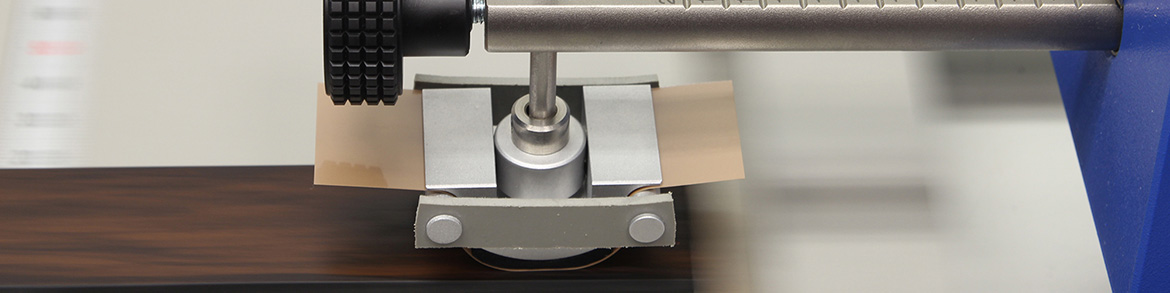

In den Testläufen wurden die geschweißten Gabeln eines Gabelstaplers einem druckschwellenden Belastungstest unterzogen, um die wechselnde Aufnahme und das Absetzen von Lasten zu simulieren. Während dieses Tests kam es im Bereich der Schweißnähte zu Rissbildung.

Untersuchungsergebnisse:

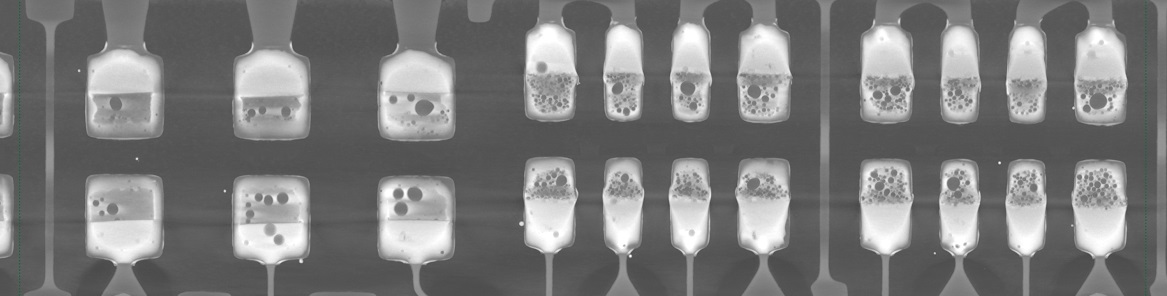

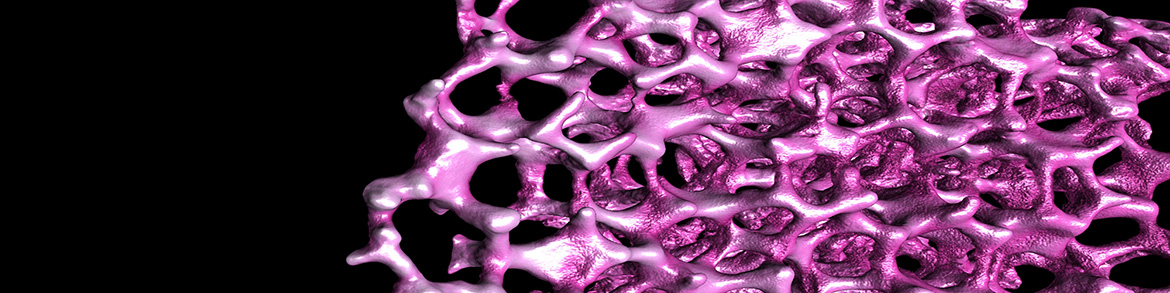

Nach Öffnung der Risse war die Tiefe der Materialbindung in den Schweißnähten (tragender Querschnitt) sichtbar. Bei allen Proben wurde festgestellt, dass in weiten Teilen des Querschnitts der Schweißnaht keine vollständige Materialbindung vorhanden war. Dies führte zu einer signifikanten Schwächung der Schweißverbindung.

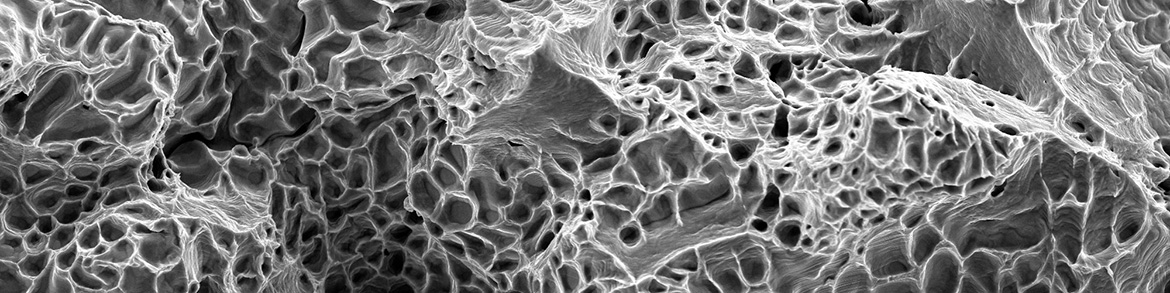

Schwingbruch und Bruchmechanismus:

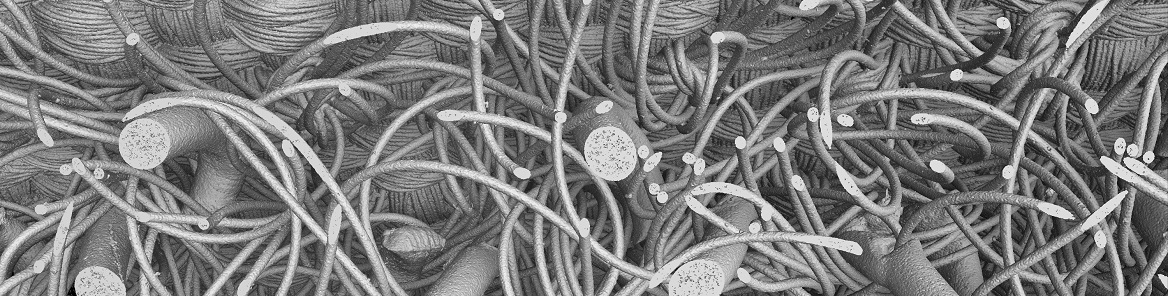

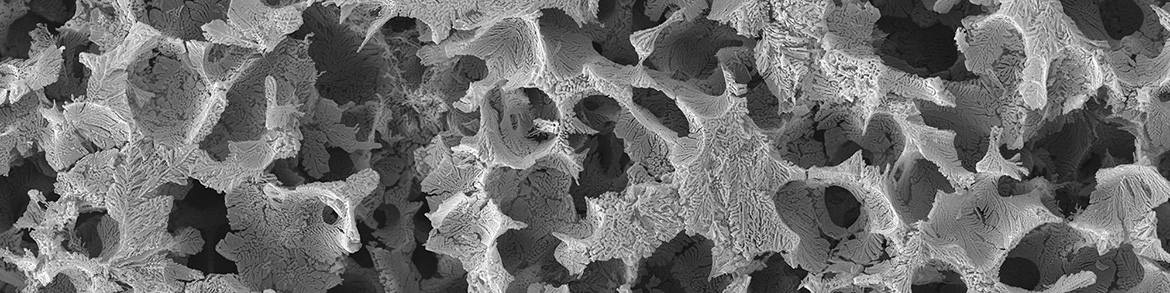

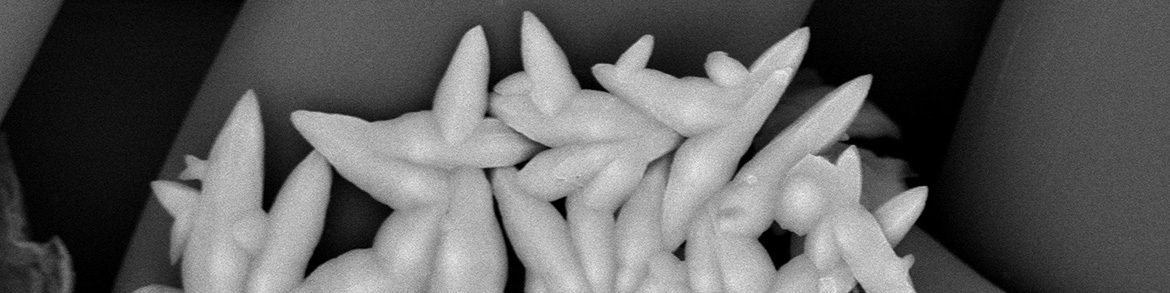

Die Bruchflächen der Proben wiesen typische Merkmale eines Schwingbruchs auf, wie sie durch Schwingstreifen und Nebenrisse angezeigt wurden. Zusätzlich waren in einigen Bereichen der Bruchflächen Bruchwaben erkennbar, die auf einen duktilen Gewaltbruch hindeuten. In den nicht verbundenen Bereichen war keine klare Bruchstruktur sichtbar, während in den nur geringfügig verbundenen Bereichen eine signifikante Menge an kugelförmigen Schmelzstrukturen zu erkennen war.

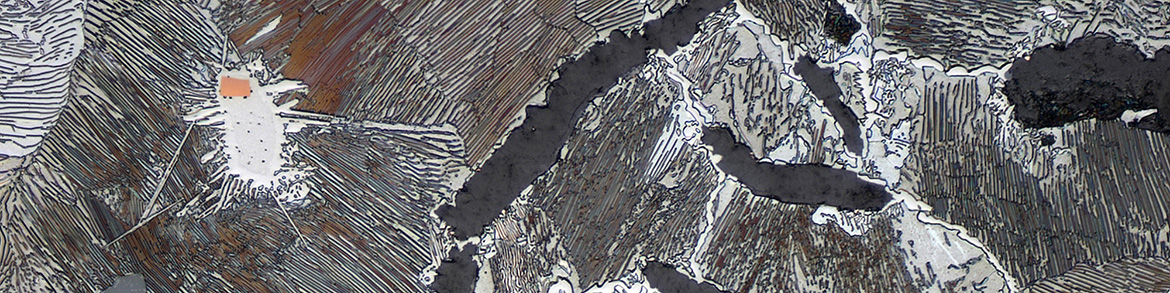

Metallographische Analyse:

Die metallographischen Schliffbilder durch die Schweißnähte bestätigten die makroskopischen Befunde. Die Materialbindung in den I-Schweißnähten zwischen den C-Profilen war unregelmäßig und in einigen Bereichen deutlich geringer als die Dicke des C-Profils. Diese unzureichende Schweißnahtbindung führte zu erhöhten Spannungen im Bereich der Schweißverbindung und begünstigte die Rissbildung.

Ursachenanalyse:

Die unzureichende Materialverbindung in den Schweißnähten lässt sich auf mehrere potenzielle Ursachen zurückführen:

- Unzureichende Schweißnahtfüllung:

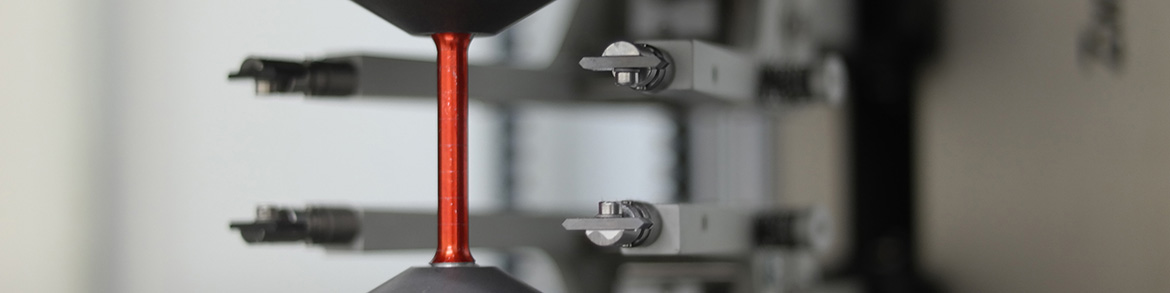

Der 3 mm-Spalt zwischen den C-Profilen wurde möglicherweise nicht ausreichend mit Material gefüllt, was auf einen zu geringen Schweißdrahtnachschub hinweist. In einigen Bereichen war zwar Material im Spalt vorhanden, jedoch war die Anbindung an das Basismaterial mangelhaft. - Zu geringer Wärmeeintrag:

Die unzureichende Materialbindung deutet auf einen zu geringen Wärmeeintrag beim Schweißvorgang hin, was zu einer nicht optimalen Fusion der Schweißmaterialien führte. Dies konnte insbesondere in den Bereichen mit unvollständiger oder geringer Bindung beobachtet werden.

Empfehlungen:

Es wird empfohlen, den Schweißvorgang zu optimieren, um eine ausreichende Materialverbindung zwischen den C-Profil-Abschnitten zu gewährleisten. Dies kann durch eine präzisere Steuerung des Wärmeeintrags und des Schweißdrahtnachschubs erreicht werden. Eine mögliche Alternative wäre die Verwendung einer mehrschichtigen V-Naht, um die Schweißnaht zu verstärken und eine bessere Materialbindung zu erzielen.

Schlussfolgerung:

Die Ursache für die Rissbildung in den geschweißten Gabeln liegt in der unzureichenden Materialbindung in den Schweißnähten, die durch zu geringe Wärmeeinträge und mangelnde Füllung des Spalts zwischen den C-Profilen begünstigt wurde. Eine Optimierung des Schweißprozesses ist erforderlich, um die Festigkeit der Verbindung zu verbessern und die Rissbildung zu verhindern.