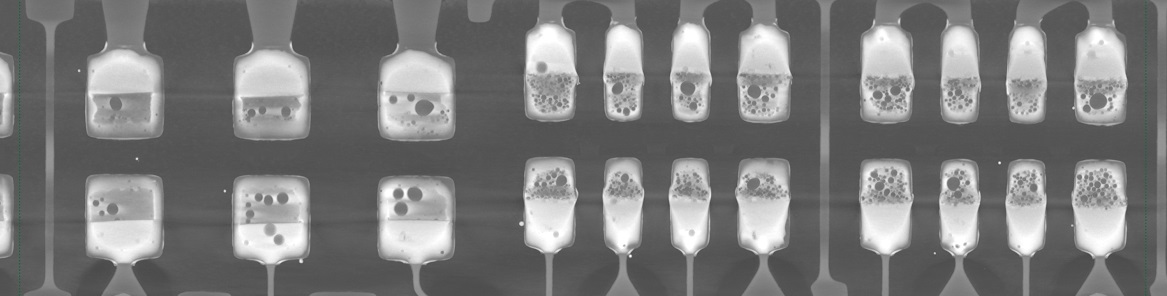

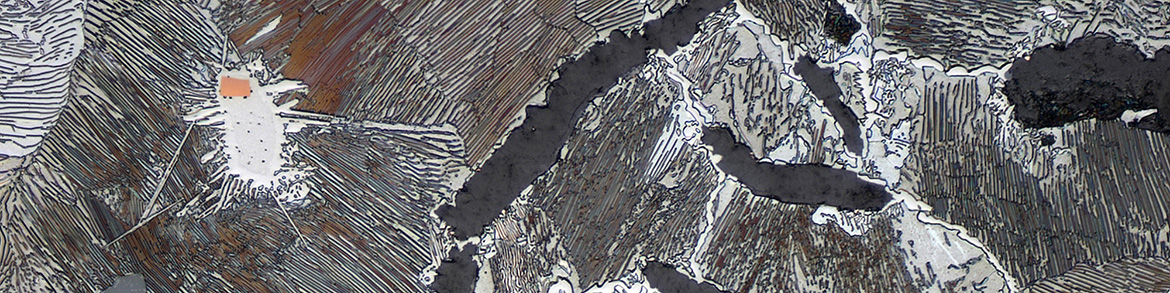

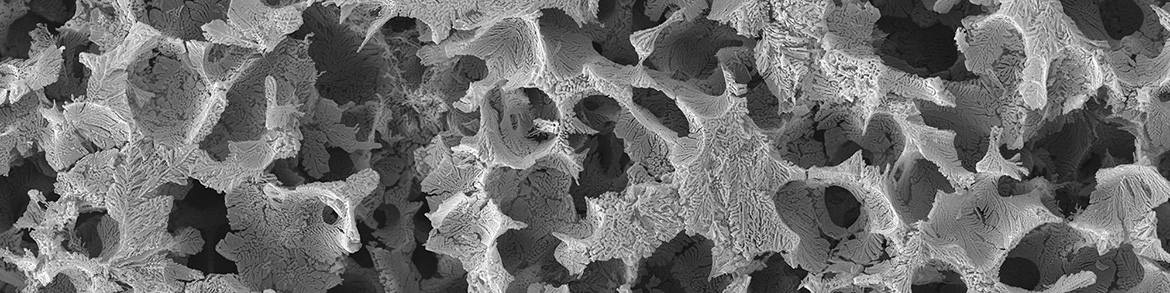

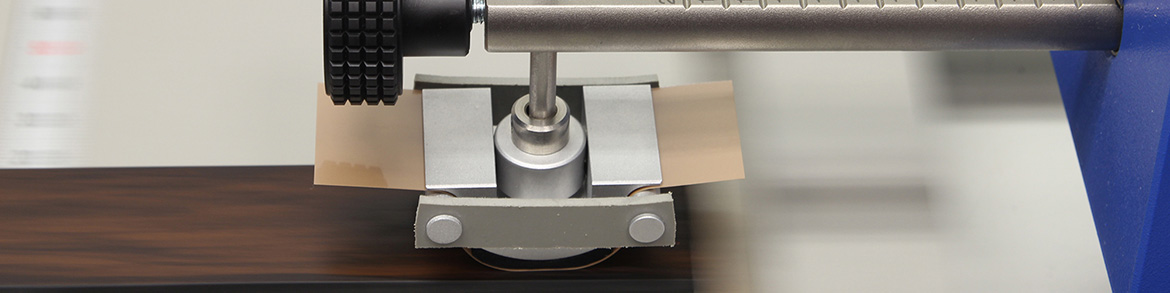

Die GWP erhielt vom Kunden zwei Distanzrollen aus PA 66 zur Untersuchung, auf deren Oberflächen Schlieren zu erkennen waren. Ziel der Untersuchung war es, die Art und Herkunft der Schlieren zu analysieren. Zunächst wurden die Teile makroskopisch dokumentiert. Um die Schlieren näher zu untersuchen, wurde ein Gitterschnitt mit einem Skalpell durchgeführt. Anschließend wurde ein fluoreszierendes Farbeindringmittel auf die betroffenen Bereiche aufgetragen und abgereinigt. Unter UV-Licht zeigten sich deutlich die Bereiche, in die das Mittel eingedrungen war, was darauf hinweist, dass die Schlieren Hohlräume darstellen, die optisch heller erscheinen.

Experten-Bewertung der Schlierenbildung

Schlieren können aus verschiedenen Gründen während des Formfüllvorgangs entstehen:

- Viskositätsunterschiede im Material: Diese treten häufig bei Blends wie ABS/PC auf, da die verschiedenen Materialien unterschiedliche Fließeigenschaften besitzen. Auch Füllstoffe können ähnliche optische Fehler verursachen.

- Thermische Schädigung des Kunststoffs: Überhöhte Verarbeitungstemperaturen oder Temperaturschwankungen im Materialfluss können zu Schlieren oder Farbunterschieden führen.

- Feuchtigkeitsschlieren: Diese entstehen häufig angussnah und lassen sich durch eine prozesssichere Vortrocknung vermeiden.

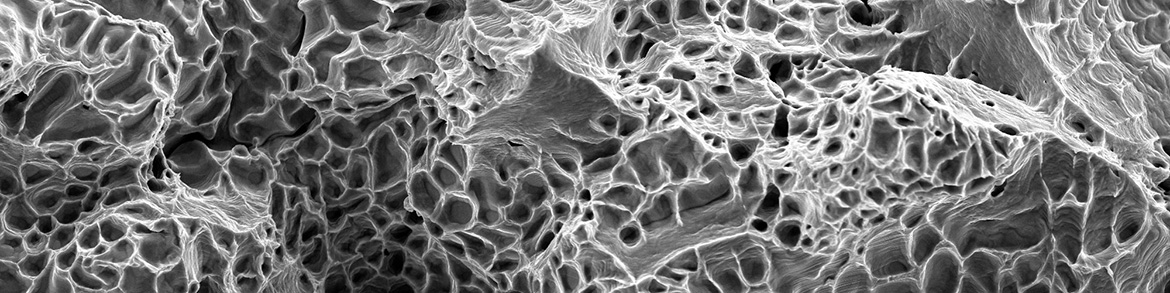

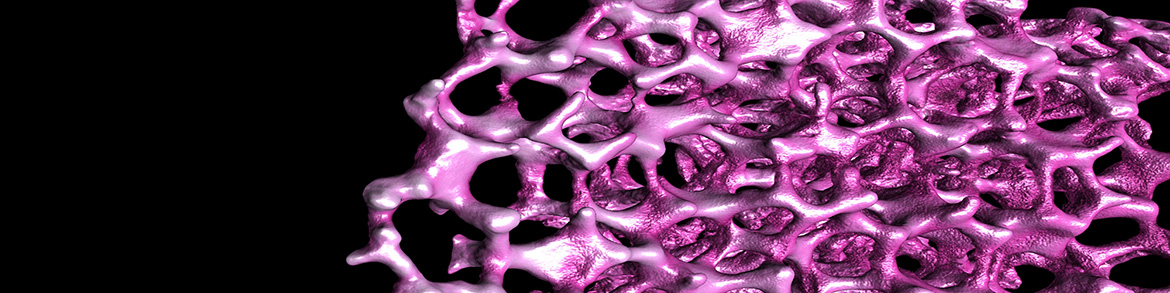

- Hohlräume: Diese treten oft bei dickwandigen Bauteilen auf, wie Lunker oder Vakuolen, die in der Mitte der Wanddicke entstehen.

Ursachen für Schlieren und Fehlstellen

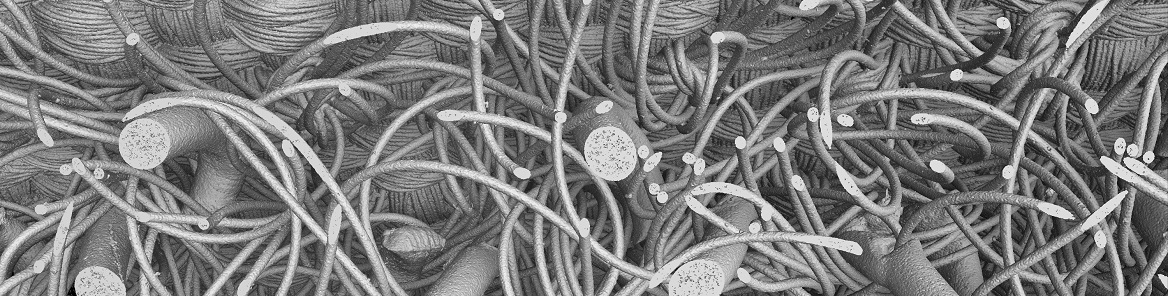

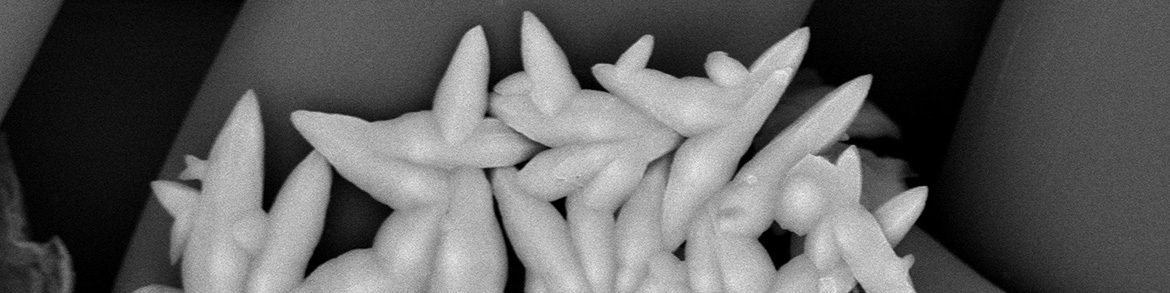

- Eingeschlossene Luft: Bei der Verarbeitung kann Luft entweder zwischen den Granulatkörnern oder im Korn selbst eingeschlossen sein. Diese Luft entweicht während des Spritzvorgangs oft nicht und führt zu kleinen Blasen.

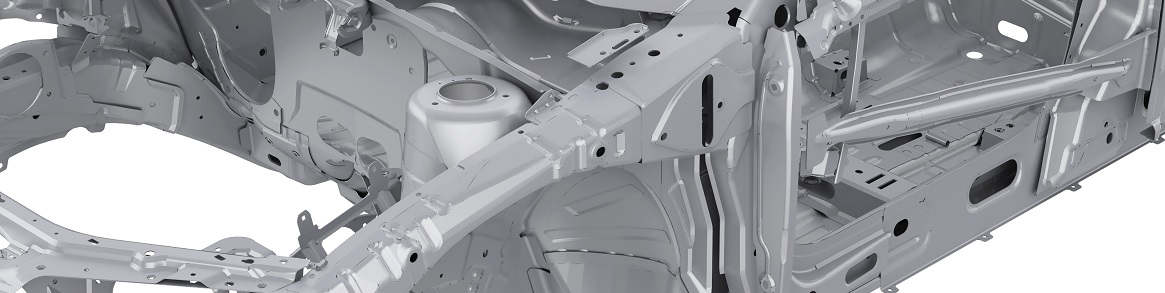

- Masseanhäufungen und Bindenähte: Die Geometrie der Bauteile führt zu starken Masseanhäufungen und vielen Bindenähten, vor allem im Rippenbereich, was zu Lufteinschlüssen führt.

- Luft im Werkzeug: Wenn Luft im Werkzeug durch die Masse eingeschlossen wird, kann diese nicht mehr entweichen, was zu Verbrennungen an den Grenzflächen führen kann (sog. Brenner).

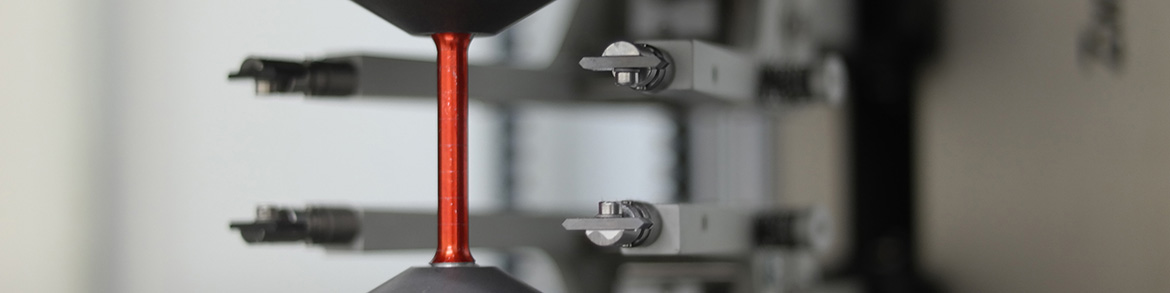

Optimierungsvorschläge

- Dosierzeit verlängern: Eine längere Dosierzeit kann die Bildung von Lufteinschlüssen reduzieren, möglicherweise in Kombination mit einer Verschlussdüse.

- Verbesserte Entlüftung des Werkzeugs: Besonders an den Rippen sollte die Entlüftung optimiert werden, um die eingeschlossene Luft abzuleiten.

- Bauteilgeometrie optimieren: Eine zweiteilige Ausführung der Bauteile könnte helfen, Bindenähte zu vermeiden, insbesondere durch eine mittige Anspritzung. Geeignete Schweißverfahren wie Ultraschallschweißen, Rotationsreibschweißen, Heizelementschweißen oder Laserschweißen könnten in Betracht gezogen werden.

Haben Sie Fragen zur Schlierenbildung oder benötigen Sie Unterstützung bei der Analyse von Kunststoffteilen? Unsere Experten stehen Ihnen gerne zur Verfügung.