Abrasiv wirkende Partikel können massive Probleme, insbesondere in reibenden Systemen hervorrufen. Daher ist es häufig von besonderer Bedeutung einen Eintrag zu vermeiden und nachzuprüfen. Im Folgenden sind einige Informationen zu abrasiv wirkenden Partikeln zusammengefasst.

Eigenschaften abrasiver Partikel

In den meisten technischen Systemen kommt es im Laufe der Zeit zu mechanischem Abrieb einiger Komponenten. Häufig führt der Eintrag harter Partikel zu einem beschleunigten Verschleiß. Der abrasive Verschleiß führt zum Abrieb der Reibpartner aufgrund von Ritzungen, Mikrozerspanung und Riefenbildung. Problematisch sind hierbei vor allem Partikel hoher Härte und scharfkantiger Morphologie. Diese finden sich zum Beispiel in nahezu jedem Umgebungsstaub in Form von Siliziumoxid-Partikeln wieder (SiO2, Quarz). Als Maßstab kann die mineralogische, zehnstufige Härteskala nach Mohs herangezogen werden. Minerale mit einem Mohs’schen Härtegrad von über 7 sind härter als die meisten bekannten Werkstoffe und gelten daher als abrasiv wirkend. Hierzu gehören die meisten Carbide sowie einige natürlich vorkommende Minerale. In der folgenden Tabelle sind einige Materialien unter Angabe des Härtegrads aufgelistet.

| Material/Werkstoff | Chem. Verbindung/Elemente | Härte nach Mohs |

| Minerale und Carbide | ||

| Diamant | C | 10 |

| Siliziumcarbid/-nitrid | SiC/ Si3N4 | 9,5 |

| Borcarbid | B4C | 9,5 |

| Wolframcarbid | WC | 9,5 |

| Vanadiumcarbid | VC | 9 – 9,5 |

| Aluminiumoxid, z.B. Korund |

Al2O3 | 9 – 9,5 |

| Bornitrid | BN | 9 |

| Titancarbid | TiC | 8 – 9 |

| Siliziumoxid z.B. Quarz |

SixOy | 7 |

| Metalle | ||

| Stahl einsatzgehärtet |

nach Legierung | 8 |

| Chrom (hart, elektrolytisch) |

Cr | 8 |

| Wolfram | W | 7 – 7,5 |

| Mangan | Mn | 7 |

| Kobalt | Co | 5 |

| Nickel | Ni | 3,5 – 7 |

| Eisen | Fe | 3,5 – 4,5 |

| Kupfer | Cu | 3 |

| Aluminium | Al | 2 – 3 |

| Zinn | Sn | 2 |

| Blei | Pb | 1,5 |

Untersuchung auf abrasiv wirkende Partikel

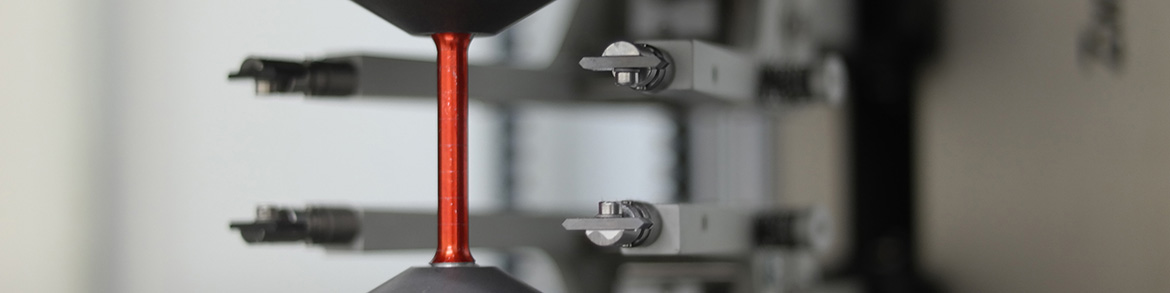

Ein stark beschleunigter Verschleiß ist häufig auf den Eintrag abrasiv wirkender Partikel zurückzuführen. Die entsprechende Untersuchung der Bauteile und Schmiermittel kann wertvolle Hinweise liefern. Die GWP nutzt hierfür vor allem die Rasterelektronenmikroskopie mit Röntgenmikrobereichsanalyse (REM-EDX).

Dabei kommen verschiedene Methoden in Frage. So können Partikel aus den Schmiermitteln durch Filtrieren gewonnen und analysiert werden. Mit Hilfe von Elementverteilungsbildern wird auf die entsprechenden, abrasiv wirkenden Bestandteile abgesucht. Die wichtigen Elemente werden aufgenommen (Si, C, W, V, Ti, Zr, etc.) und auffällige Partikel im Detail auf ihre Elementzusammensetzung und Morphologie untersucht.

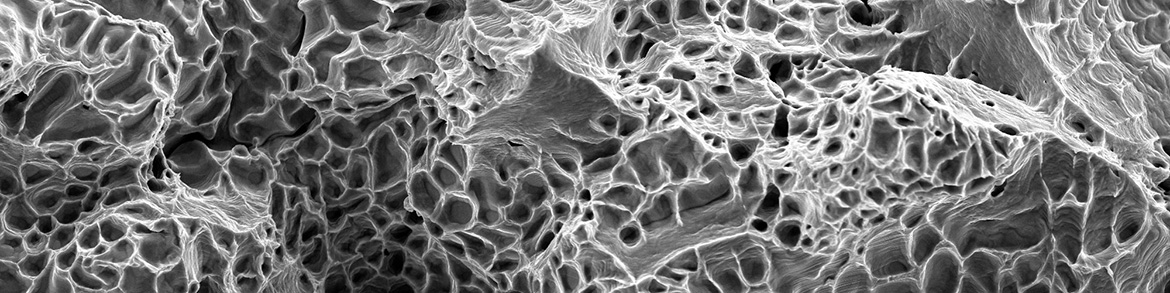

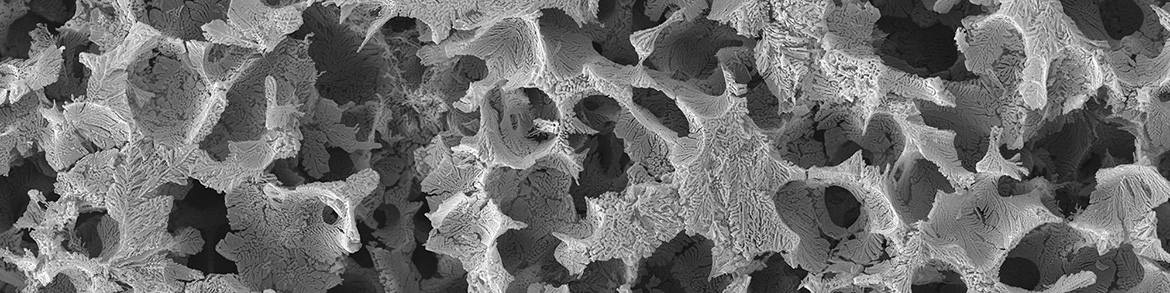

Eine weitere Untersuchungsmöglichkeit bietet die Betrachtung der Bauteiloberfläche. Durch den Einfluss abrasiv wirkender Partikel kommt es zur Abrasion und Erosion (bei Einfluss von Flüssigkeiten), die durch typische Eindrücke der entsprechenden Partikel gekennzeichnet sind. Häufig sind die Partikel noch in der Oberfläche eingedrückt.

Fallbeispiel: Verschleiß von Gleitlagern durch Siliziumoxid

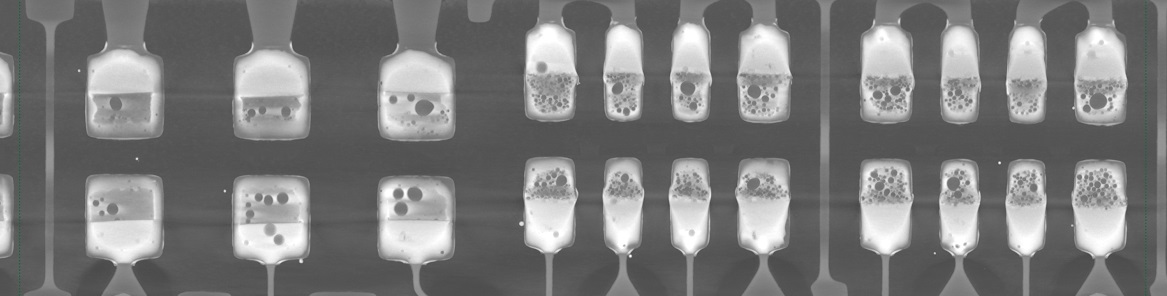

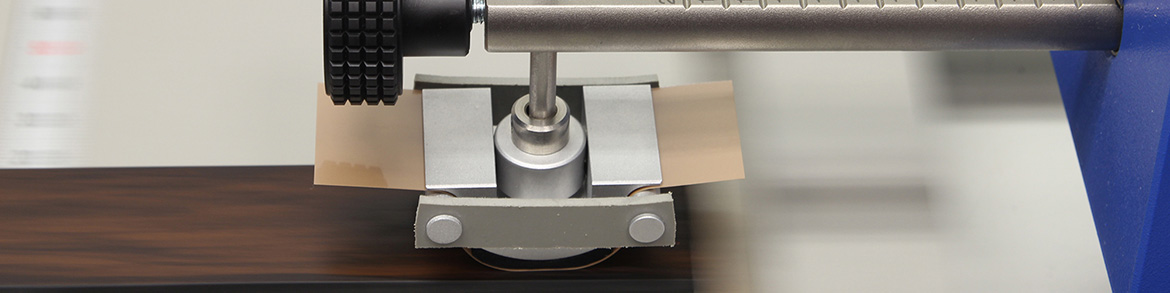

Gleitlager aus Bronze zeigten plötzlich eintretenden Verschleiß. Es kam zur deutlichen Trübung des eingesetzten Öles. Die Partikel im Öl wurden über einen Goldkernporenfilter gewonnen, um sie mittels REM-EDX zu analysieren. Dabei fiel bereits eine starke Filterbelegung auf.

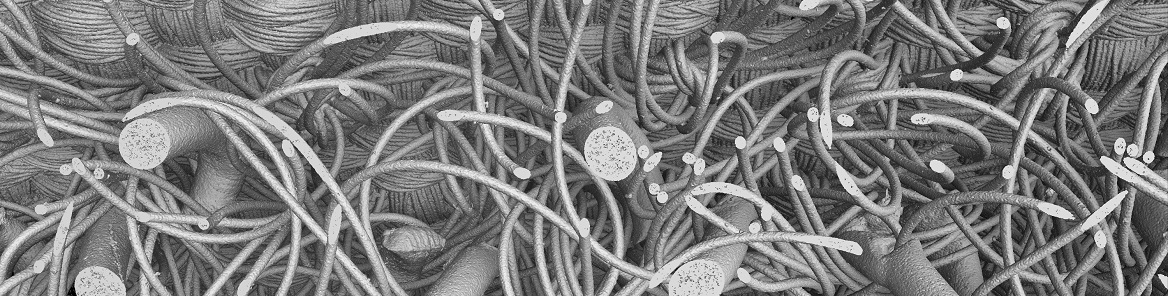

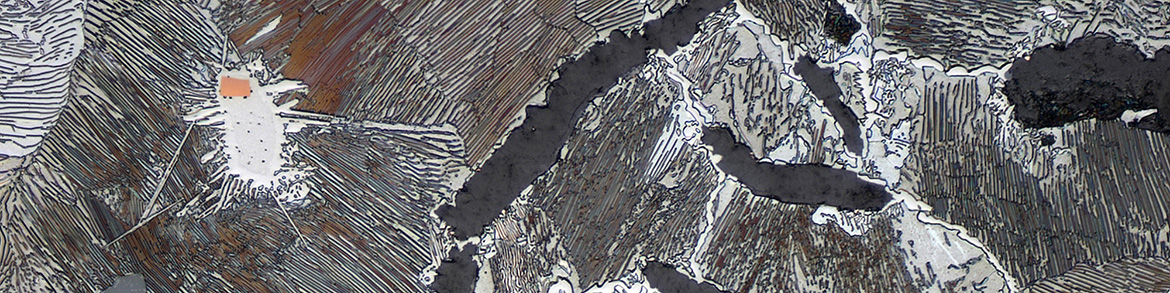

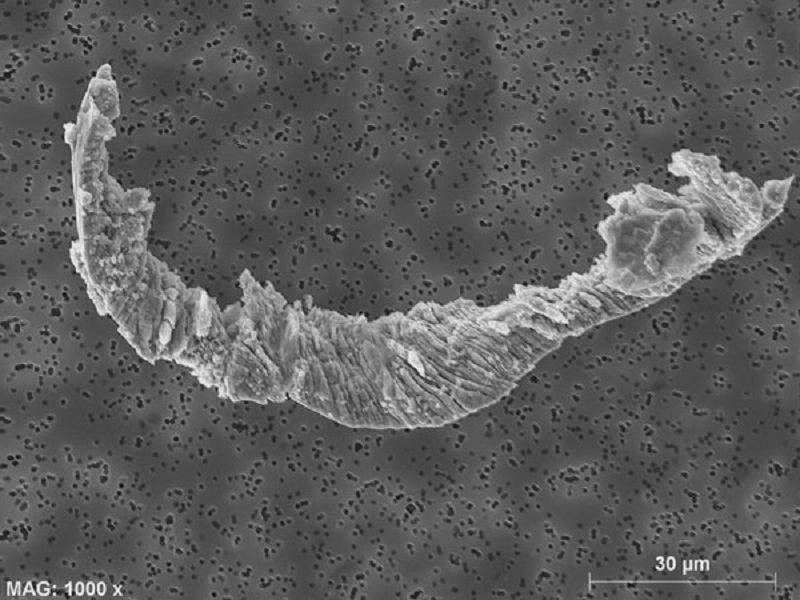

Im REM wurde der starke Verschleiß sichtbar. Der Filter war nahezu vollständig von Spänen bedeckt – ein typisches Zeichen für Verschleißmechanismen. Die Elementanalyse ergab Kupfer und Zinn. Diese Elementkombination entspricht Bronze. Demnach handelte es sich wie erwartet um Abrasion des Lagers. Um den Grund für den hohen Verschleiß herauszufinden, wurden an mehreren Bildfeldern Verteilungsbilder mit den entsprechenden Elementen erstellt. Diese waren u.a. Kohlenstoff (z.B. für Diamant und Carbide), Silizium (für Siliziumoxide), Aluminium (für Aluminiumoxide) und Titan (für Titancarbide). Dies sind häufig in Systeme eingetragene Materialien, die zum Ausfall von Lagern führen können. Mit Hilfe der Analyse konnten Ansammlungen von Silizium gefunden werden (Blau im Bild).

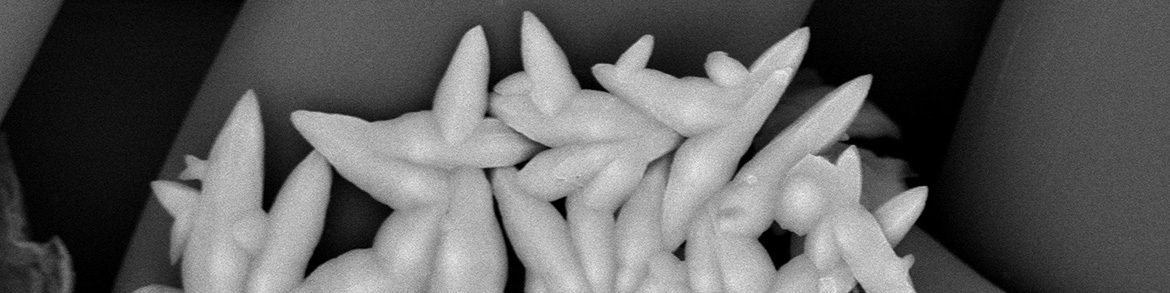

Diese Partikel wurden im Detail analysiert. Die EDX-Spektren ergaben dabei die Hauptelemente Sauerstoff und Silizium. Diese Zusammensetzung entspricht folglich Siliziumoxid. Im REM-Bild erscheinen die Partikel scharfkantig und von gläserner Struktur – die typische Morphologie für mineralische Siliziumpartikel, wie z.B. Quarz.

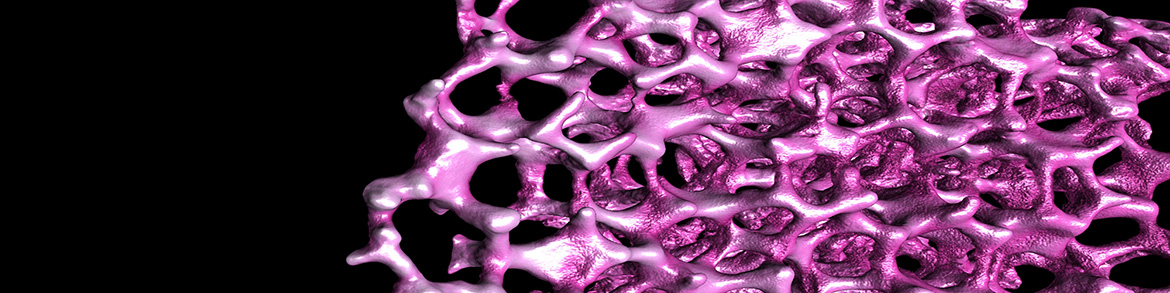

Siliziumoxidpartikel eine hohe Härte (vgl. Härtetabelle) sowie eine sehr scharfkantige Morphologie von geringer Größe (meist < 5 µm) aufweisen, können sie stark abrasive Eigenschaften zeigen. Gerade in geschmierten Systemen können die Partikel zwischen den Reibpartnern wirken und aufgrund der plastischen Verformung der Oberfläche zu Mikrospanen führen.

Im vorliegenden Fall wurde später festgestellt, dass die Laufflächen des Lagers zuvor mit einer siliziumoxidhaltigen Polierpaste behandelt wurden. Aufgrund des bestehenden Verdachts des Eintrags der Partikel durch die Paste, wurde diese ebenfalls mittels REM-EDX untersucht. Es ergaben sich Übereinstimmungen sowohl in der elementaren Zusammensetzung als auch der Morphologie und -größe der beinhalteten Partikel. Es ist davon auszugehen, dass es durch ungenügende Reinigung nach der Politur zum Eintrag der Partikel in das Schmiermittel kam.

Diese Partikel wurden im Detail analysiert. Die EDX-Spektren ergaben dabei die Hauptelemente Sauerstoff und Silizium. Diese Zusammensetzung entspricht folglich Siliziumoxid. Im REM-Bild erscheinen die Partikel scharfkantig und von gläserner Struktur – die typische Morphologie für mineralische Siliziumpartikel, wie z.B. Quarz

Siliziumoxidpartikel eine hohe Härte (vgl. Härtetabelle) sowie eine sehr scharfkantige Morphologie von geringer Größe (meist < 5 µm) aufweisen, können sie stark abrasive Eigenschaften zeigen. Gerade in geschmierten Systemen können die Partikel zwischen den Reibpartnern wirken und aufgrund der plastischen Verformung der Oberfläche zu Mikrospanen führen.

Im vorliegenden Fall wurde später festgestellt, dass die Laufflächen des Lagers zuvor mit einer siliziumoxidhaltigen Polierpaste behandelt wurden. Aufgrund des bestehenden Verdachts des Eintrags der Partikel durch die Paste, wurde diese ebenfalls mittels REM-EDX untersucht. Es ergaben sich Übereinstimmungen sowohl in der elementaren Zusammensetzung als auch der Morphologie und -größe der beinhalteten Partikel. Es ist davon auszugehen, dass es durch ungenügende Reinigung nach der Politur zum Eintrag der Partikel in das Schmiermittel kam.