Abrasive Partikel können in technischen Systemen erhebliche Probleme verursachen, insbesondere in Bereichen, wo Reibung auftritt. Daher ist es oft entscheidend, das Eindringen solcher Partikel zu verhindern und regelmäßig zu überprüfen. Im Folgenden finden Sie wichtige Informationen zu den Eigenschaften und Risiken abrasiver Partikel.

Eigenschaften abrasiver Partikel

Im Betrieb technischer Systeme kommt es im Laufe der Zeit zu mechanischem Abrieb verschiedener Komponenten. Besonders problematisch ist der Eintrag harter Partikel, da diese den Verschleiß erheblich beschleunigen können. Abrasiver Verschleiß tritt auf, wenn Reibpartner durch Ritzungen, Mikrozerspanung und Riefenbildung geschädigt werden. Besonders schädlich sind Partikel mit hoher Härte und scharfkantiger Form.

Ein typisches Beispiel für abrasive Partikel im Umgebungsstaub sind Siliziumoxid-Partikel (SiO₂, auch als Quarz bekannt). Zur Einschätzung der Abrasivität solcher Partikel dient die mineralogische Härteskala nach Mohs. Minerale mit einem Härtegrad von über 7 auf der Mohs-Skala sind härter als die meisten Werkstoffe und wirken daher abrasiv. Zu diesen Materialien zählen viele Carbide und bestimmte natürlich vorkommende Minerale.

Die folgende Tabelle listet einige Materialien und deren Härtegrad:

| Material/Werkstoff | Chem. Verbindung/Elemente | Härte nach Mohs |

| Minerale und Carbide | ||

| Diamant | C | 10 |

| Siliziumcarbid/-nitrid | SiC/ Si3N4 | 9,5 |

| Borcarbid | B4C | 9,5 |

| Wolframcarbid | WC | 9,5 |

| Vanadiumcarbid | VC | 9 – 9,5 |

| Aluminiumoxid, z.B. Korund |

Al2O3 | 9 – 9,5 |

| Bornitrid | BN | 9 |

| Titancarbid | TiC | 8 – 9 |

| Siliziumoxid z.B. Quarz |

SixOy | 7 |

| Metalle | ||

| Stahl einsatzgehärtet |

nach Legierung | 8 |

| Chrom (hart, elektrolytisch) |

Cr | 8 |

| Wolfram | W | 7 – 7,5 |

| Mangan | Mn | 7 |

| Kobalt | Co | 5 |

| Nickel | Ni | 3,5 – 7 |

| Eisen | Fe | 3,5 – 4,5 |

| Kupfer | Cu | 3 |

| Aluminium | Al | 2 – 3 |

| Zinn | Sn | 2 |

| Blei | Pb | 1,5 |

Untersuchung auf Abrasiv-Partikel und deren Einfluss auf den Verschleiß

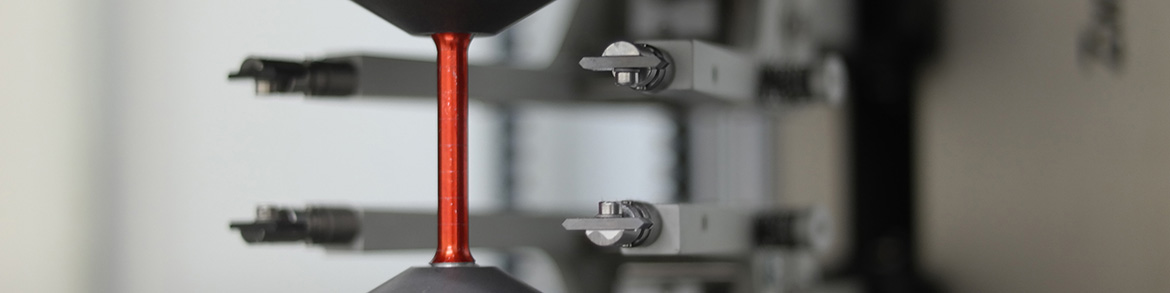

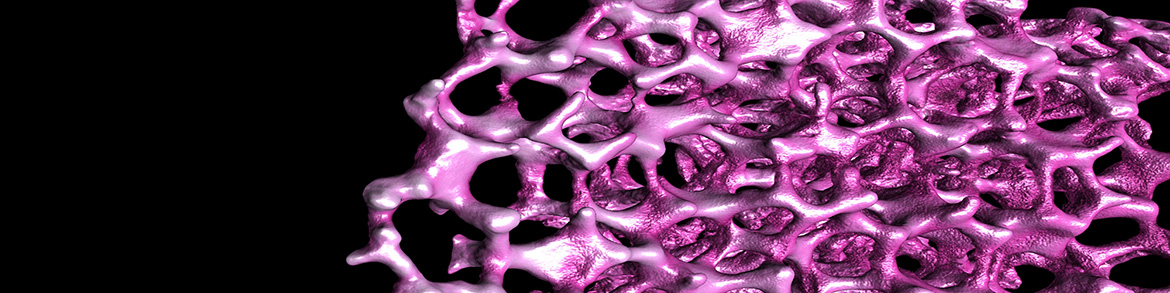

Ein stark beschleunigter Verschleiß in technischen Systemen ist häufig auf das Vorhandensein abrasiv wirkender Partikel zurückzuführen. Eine Untersuchung der betroffenen Bauteile und Schmiermittel kann wertvolle Erkenntnisse liefern. Die GWP nutzt hierfür insbesondere die Rasterelektronenmikroskopie mit Röntgenmikrobereichsanalyse (REM-EDX), um Partikel präzise zu analysieren.

Analyseverfahren:

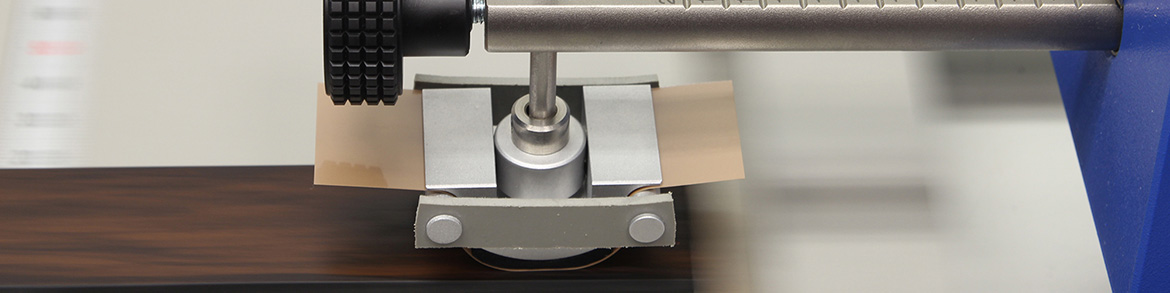

- Partikelanalyse aus Schmiermitteln: Partikel werden aus Schmiermitteln gefiltert und mittels REM-EDX untersucht. Elementverteilungsbilder unterstützen die Suche nach abrasiven Bestandteilen. Zu den relevanten Elementen gehören beispielsweise Silizium, Kohlenstoff, Wolfram, Vanadium, Titan und Zirkonium. Auffällige Partikel werden auf Elementzusammensetzung und Morphologie analysiert.

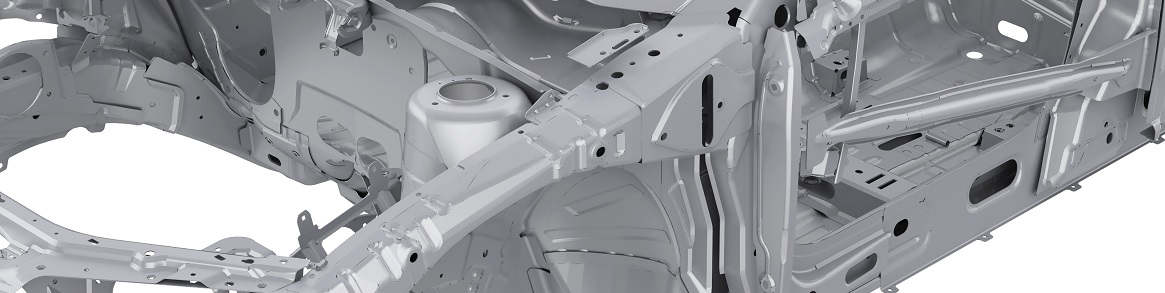

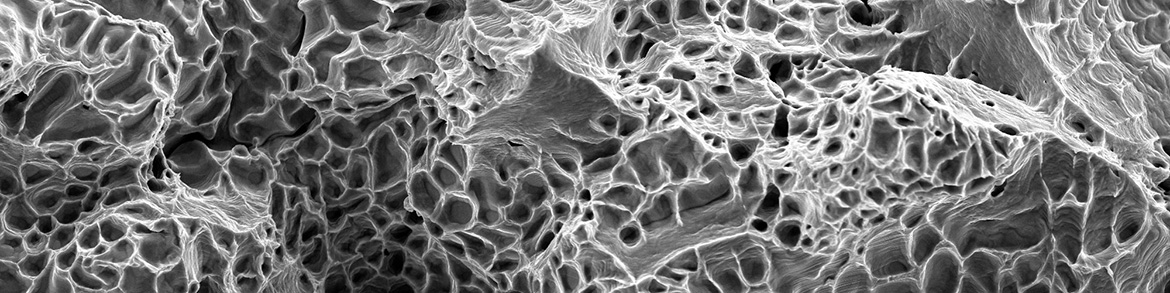

- Oberflächenanalyse der Bauteile: Abrasiv-Partikel können auf Bauteiloberflächen Abrasion und Erosion verursachen, die oft typische Eindrücke oder Einbettungen hinterlassen. Diese Schäden lassen Rückschlüsse auf die Art des Verschleißes zu.

Beispiel: Verschleiß von Gleitlagern durch Siliziumoxid

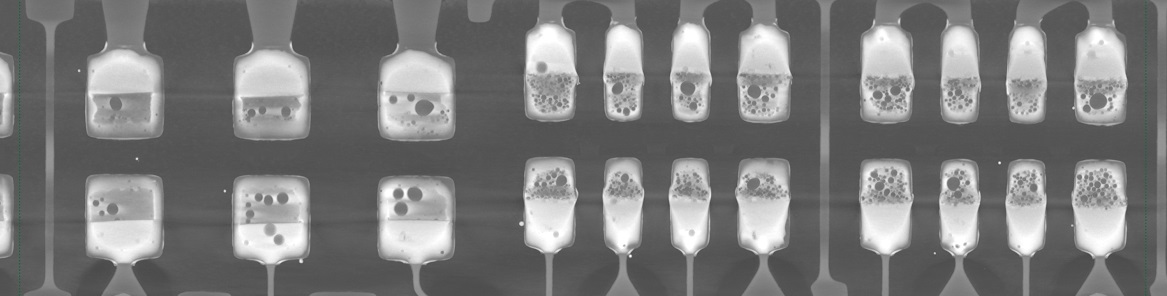

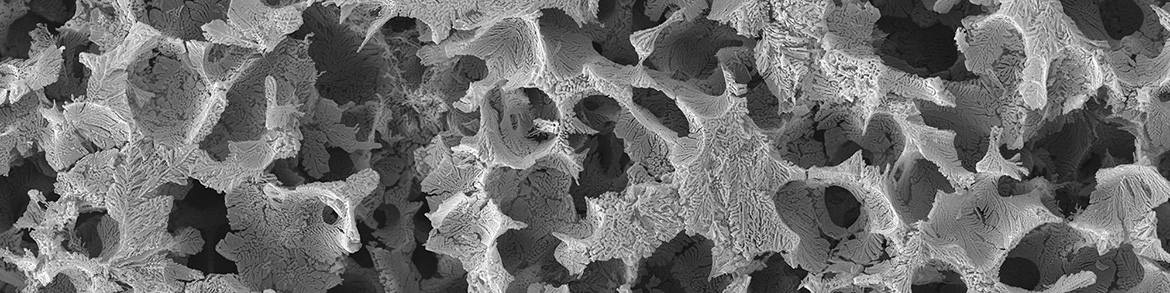

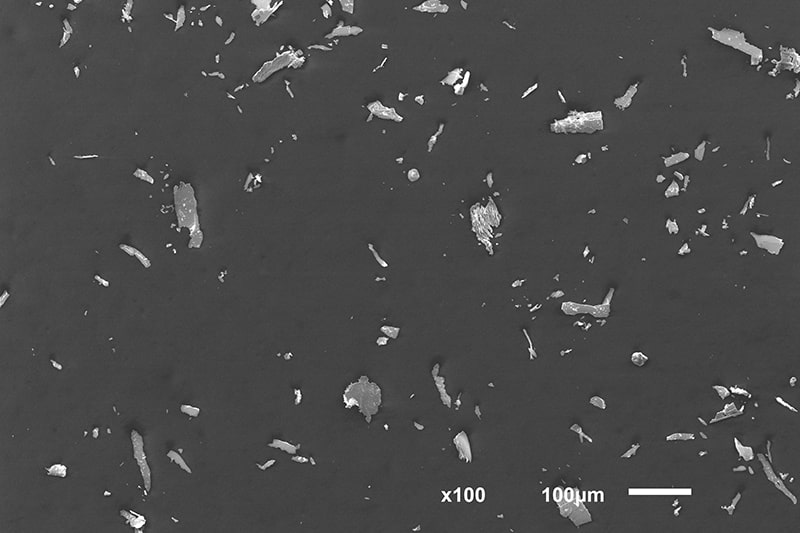

Ein Gleitlager aus Bronze zeigte plötzlichen Verschleiß, verbunden mit einer deutlichen Trübung des Schmieröls. Partikel im Öl wurden durch Filtration mit einem Goldkernporenfilter gewonnen und anschließend per REM-EDX analysiert. Die Untersuchung zeigte eine starke Filterbelegung mit Spänen, was auf Verschleiß hinweist. Die Elementanalyse ergab Kupfer und Zinn als Hauptbestandteile, was auf Bronze als Quellmaterial hinweist und somit eine Abnutzung des Lagers bestätigte.

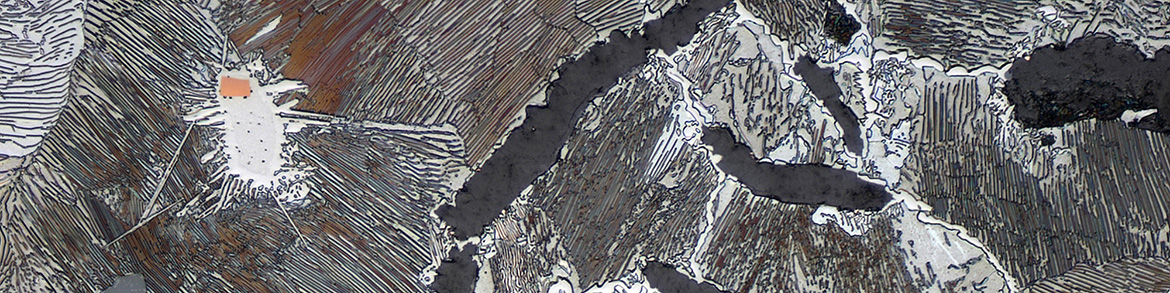

Um die Ursache für den hohen Verschleiß zu ermitteln, wurden Elementverteilungsbilder erstellt, um abrasive Stoffe wie Kohlenstoff (z. B. Diamant und Carbide), Silizium (Siliziumoxide), Aluminium (Aluminiumoxide) und Titan (Titancarbide) zu identifizieren. Diese Materialien werden oft durch externe Einträge in das System eingebracht und können den Verschleiß beschleunigen. Bei dieser Analyse wurden insbesondere Siliziumansammlungen festgestellt, was durch blaue Markierungen im Bild verdeutlicht wurde.

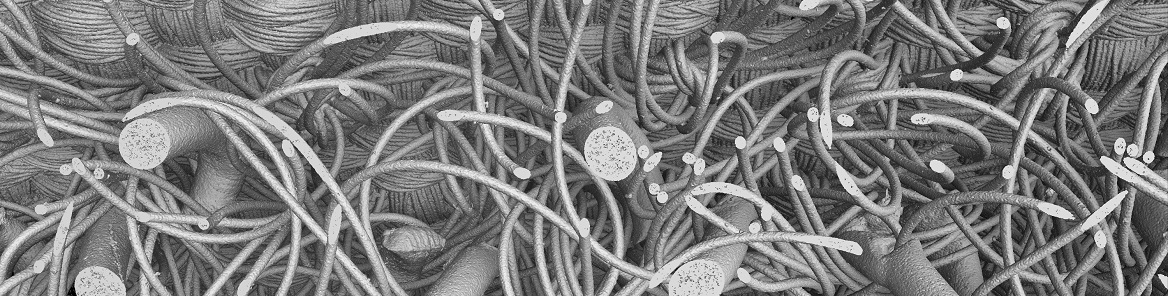

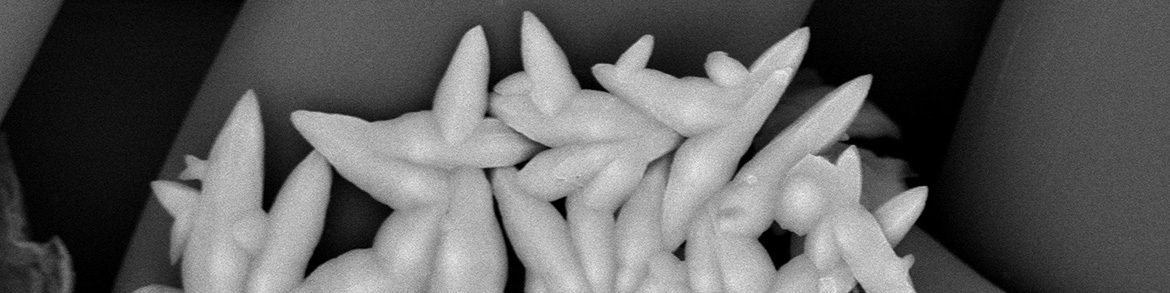

Die detaillierte Analyse der Partikel ergab Siliziumoxid (SiO₂) mit hoher Härte und scharfkantiger Morphologie, wie sie bei mineralischem Silizium (z. B. Quarz) vorkommt. Aufgrund der geringen Partikelgröße (meist < 5 µm) und der hohen Härte besitzen diese Partikel stark abrasive Eigenschaften. In geschmierten Systemen können solche Partikel zwischen Reibpartnern wirken und zu Mikrospänen führen.

Ergebnis und Ursachenanalyse:

Es stellte sich heraus, dass die Lagerflächen zuvor mit einer Polierpaste behandelt wurden, die Siliziumoxid enthielt. Der Verdacht lag nahe, dass Reste dieser Paste nach unzureichender Reinigung in das Schmiermittel gelangten. Eine zusätzliche REM-EDX-Analyse der Polierpaste ergab, dass die Partikel darin dieselbe elementare Zusammensetzung, Morphologie und Partikelgröße wie die im Lager vorgefundenen Partikel aufwiesen. Diese Übereinstimmung legt nahe, dass der unzureichende Reinigungsprozess zur Kontamination des Schmiermittels führte und so den erhöhten Verschleiß verursachte.