Aufbau und Betrieb eines Prüflabors für Faserverbundwerkstoffe für i3 und i8 Projekt.

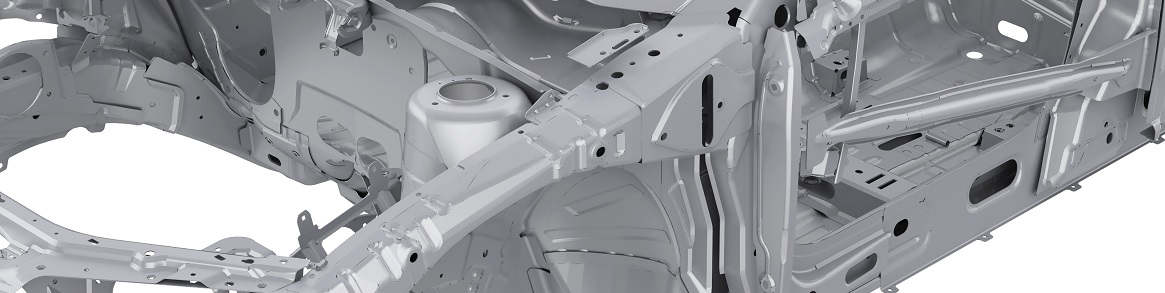

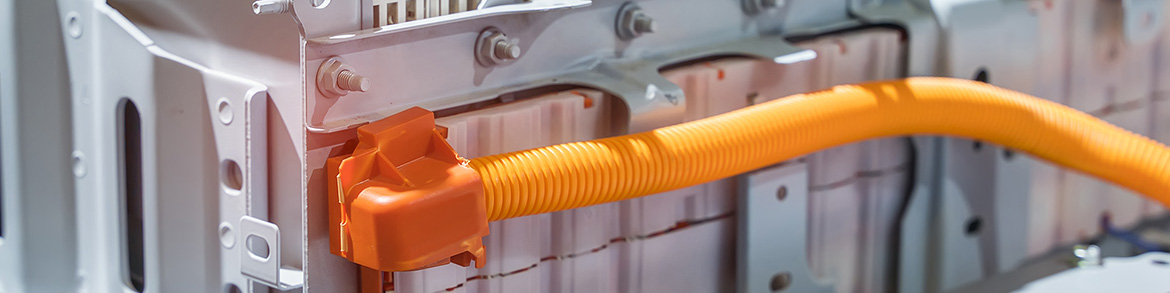

Im Jahr 2013 errichtete die GWP in Leipzig ein komplettes Prüflabor speziell für die Anforderungen des Kunden BMW, um die Entwicklungsprojekte des i3 und i8 zu unterstützen. Das Labor war auf die Prüfung und Charakterisierung von Faserverbundwerkstoffen, insbesondere der CFK-Strukturen (kohlenstofffaserverstärkte Kunststoffe), ausgerichtet und spielte eine zentrale Rolle in der Entwicklungsphase der Fahrzeuge.

Hervorzuheben ist dabei die außergewöhnliche Geschwindigkeit, mit der dieses Projekt umgesetzt wurde: Bereits drei Monate nach der Anfrage war das vollständig einsatzfähige Labor errichtet. Dies umfasste die Bereitstellung der Räumlichkeiten, die Beschaffung modernster Prüfgeräte sowie die Einstellung und Einarbeitung von über 10 hochqualifizierten Mitarbeitern – und das alles im Rekordtempo. Eine derartige Leistung in so kurzer Zeit ist bemerkenswert und sucht ihresgleichen in der Branche.

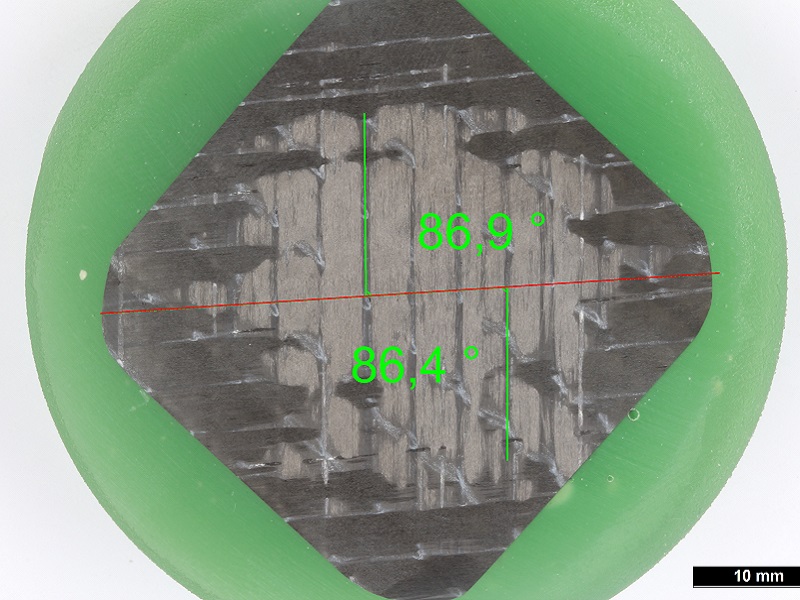

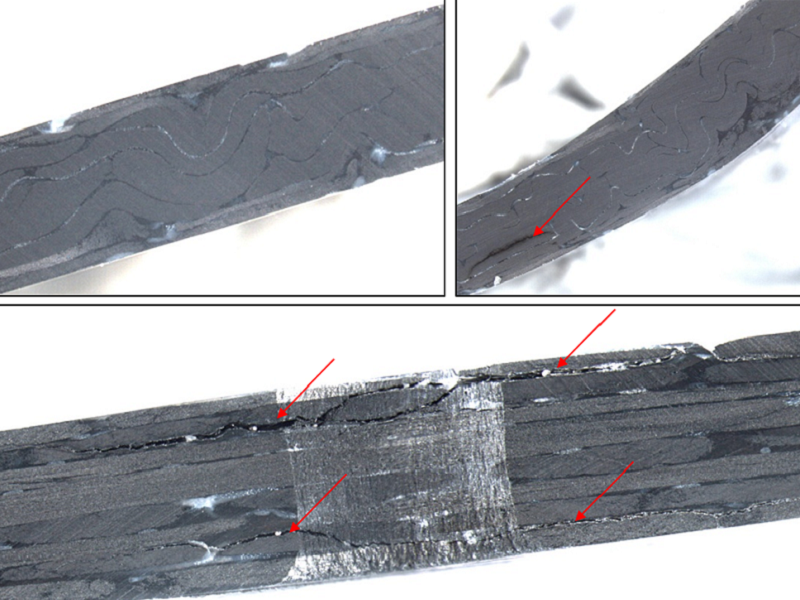

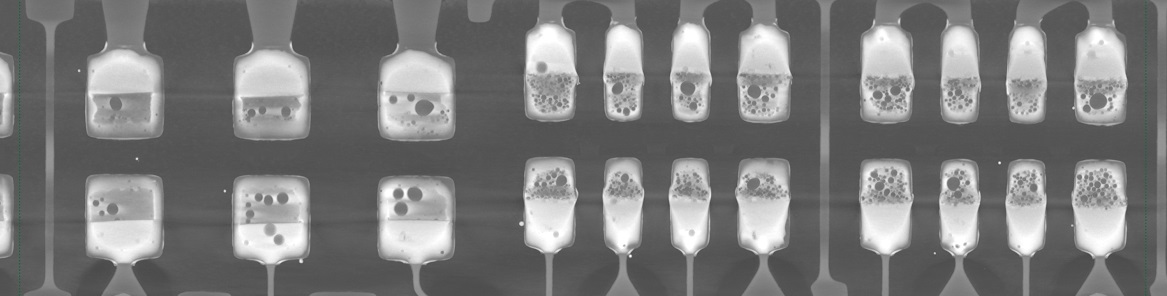

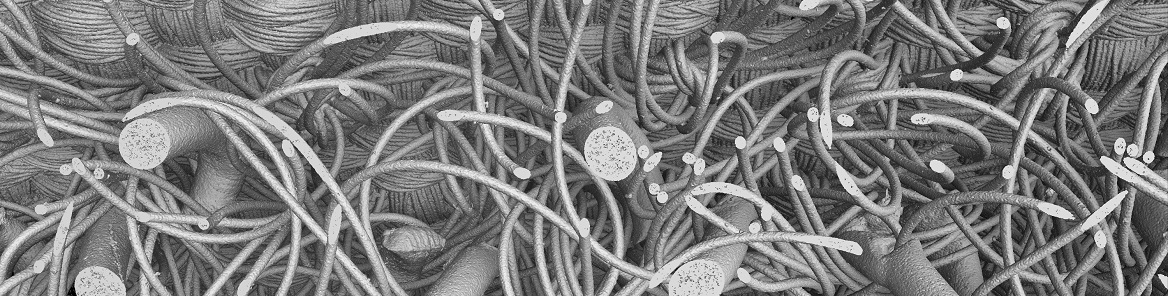

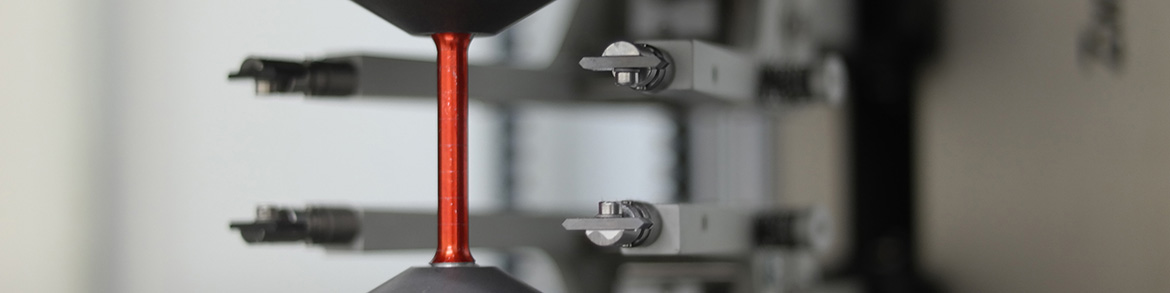

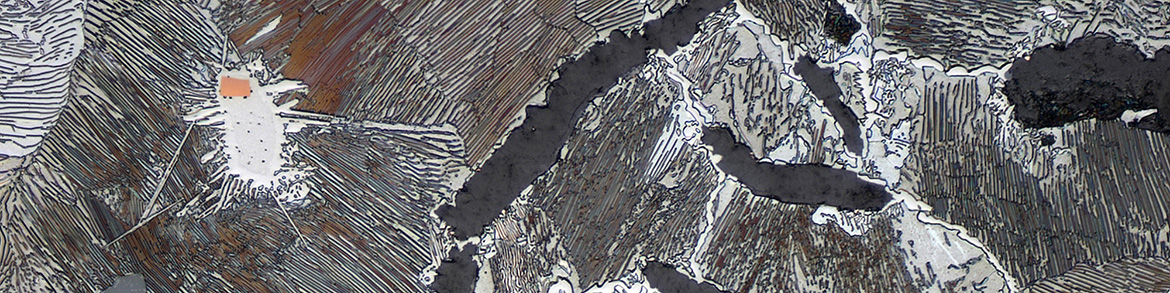

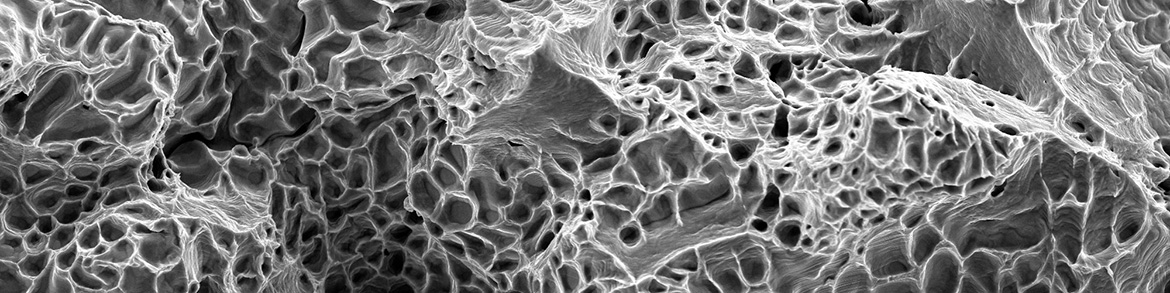

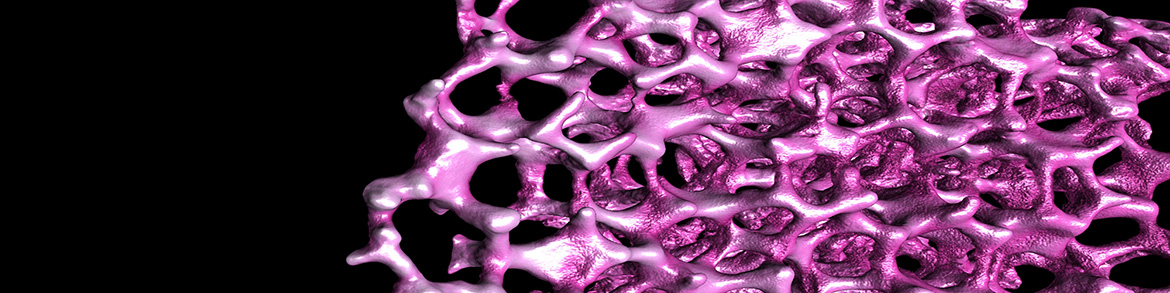

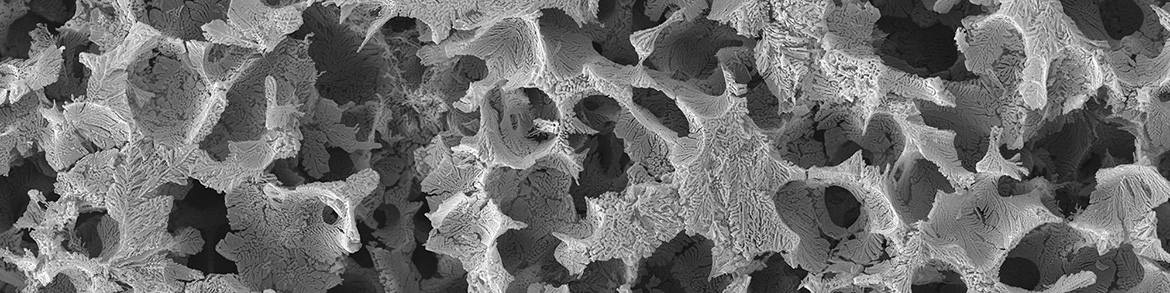

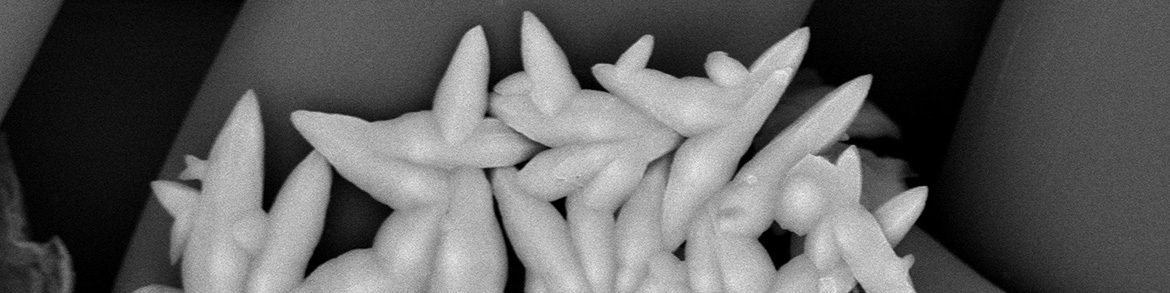

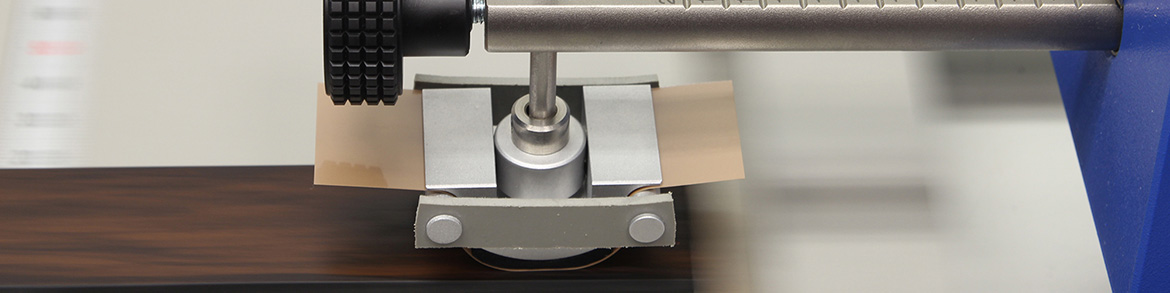

Zu den entwickelten und umgesetzten Prüfmethoden gehörten unter anderem Schnittuntersuchungen, die zur Qualitätsbewertung des Lagenaufbaus dienten. Zudem wurden DSC (Differential Scanning Calorimetry)- und TGA (Thermogravimetrische Analyse)-Verfahren eingesetzt, um das Harz und das Faservolumen der verwendeten Werkstoffe zu analysieren. Diese Analysen ermöglichten eine fundierte Bewertung der Materialeigenschaften und -qualitäten.

Innerhalb von fünf Jahren untersuchte das Labor mehr als 500.000 Einzelproben, was die umfassende und tiefgehende Arbeit des Teams unterstreicht. Dank dieser intensiven Prüfarbeit konnte eine hohe Qualitätssicherung während der Entwicklung und Produktion der innovativen BMW-Fahrzeuge i3 und i8 gewährleistet werden.